Projektbeschreibung

Das Bauwesen steht vor erheblichen strukturellen Herausforderungen. Handwerkliche Berufe verlieren zunehmend an Attraktivität, insbesondere aufgrund physisch belastender Arbeitsbedingungen, unregelmäßiger Arbeitszeiten und langfristiger gesundheitlicher Folgen. Verstärkt wird diese Entwicklung durch den demografischen Wandel, eine zunehmende Akademisierung sowie den Rückgang ausländischer Arbeitskräfte, was insgesamt zu einem spürbaren Fachkräftemangel im Bauhandwerk führt. Gleichzeitig zählt das Baugewerbe zu den wirtschaftlich bedeutendsten Branchen in Deutschland und steht angesichts steigender Investitionen vor der Aufgabe, zukünftige Bauvorhaben trotz begrenzter personeller Ressourcen realisieren zu können. International wird dieser Problematik bereits mit der systematischen Automatisierung und Robotisierung von Bauprozessen begegnet, wobei Länder wie Japan als technologische Vorreiter gelten. Um langfristig wettbewerbsfähig zu bleiben, ist es daher erforderlich, auch in Deutschland die Automatisierungspotenziale im Bauwesen gezielt zu erschließen.

Ziel

Ziel des Vorhabens „RoMuLuS“ ist die Entwicklung eines autonomen Mauerwerksroboters zur Bewältigung der Personalknappheit und zur Steigerung der Produktivität auf deutschen Baustellen. Das System soll den hohen Automatisierungsgrad einer Fertigungshalle mit der Flexibilität eines mobilen Roboters vereinen und eine vollautomatische Errichtung von Mauersegmenten ermöglichen. Hierzu umfasst das Konzept nicht nur die Automatisierung des eigentlichen Mauervorgangs, sondern auch die integrierte Materiallogistik. Der Roboter ist in der Lage, unterschiedliche Steinformate zu handhaben, Baumaterialien zuzuführen und Verbindungsmaterial präzise aufzutragen. Mauersteine und Verbindungsmaterialien werden am Baustellenrand bereitgestellt und sequenzgerecht durch autonome Transportsysteme, beispielsweise Drohnen, zum Roboter geliefert.

Lösungsweg und Ergebnisse

Die Umsetzung des automatisierten Mauersystems erfolgte in mehreren aufeinander abgestimmten Arbeitspaketen, die sowohl die technische Entwicklung als auch die organisatorische Strukturierung des Projekts abdeckten. Im Rahmen des Forschungsvorhabens war eine strukturierte Bearbeitung in fünf Arbeitspaketen vorgesehen, um die Entwicklung einer autonomen Automatisierungslösung für die Handhabung von Baumaterialien auf Baustellen systematisch umzusetzen.

Im ersten Arbeitspaket wurde der Anwendungsfall konzipiert, indem spezifische Anforderungen und Rahmenbedingungen typischer Baustellensituationen erfasst und konsolidiert wurden. Auf dieser Grundlage wurde ein klar abgegrenzter, repräsentativer Use Case definiert, der mit gängigen CAD-Tools digital abgebildet wurde und als Ausgangspunkt für alle weiteren Entwicklungsschritte diente. Parallel wurde ein systematischer Vergleich verschiedener Roboterkonzepte durchgeführt, bei dem technische Machbarkeit, Flexibilität, Integrationsfähigkeit in bestehende Baustellenprozesse sowie wirtschaftliche Aspekte untersucht wurden. Ergebnis war die Auswahl eines neuartigen Roboterkonzepts, das die gestellten Anforderungen am besten erfüllte.

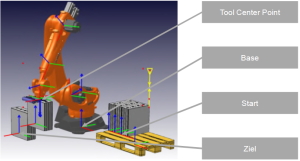

Das zweite Arbeitspaket umfasste die Entwicklung der automatisierten Handhabung, bei der auf den definierten Anforderungen ein Robotersystem spezifiziert wurde, das unterschiedliche Mauersteinformate flexibel greifen und bewegen kann. Es wurden zwei zentrale Komponenten realisiert: ein automatisierter Greifer für die Handhabung von Mauersteinen sowie ein System für den automatisierten Mörtelauftrag. Beide Module wurden prototypisch aufgebaut und hinsichtlich Funktionalität und Eignung validiert. Sensortechnik wurde gezielt eingesetzt, um exakte Positionierung und Überwachung des Arbeitsraums sicherzustellen.

Im dritten Arbeitspaket wurde das Materialbereitstellungskonzept simulative entwickelt. Das Mauerwerk wurde anhand von Planungsdaten analysiert, um den genauen Bedarf an Steinen sowie deren Bereitstellungsreihenfolge abzuleiten. Darauf aufbauend entstand eine modulare Simulationsbibliothek, die unterschiedliche Szenarien flexibel abbildet. Besonderes Augenmerk lag auf der Simulation des Materialflusses und der Analyse möglicher Störungen in der Materialzufuhr. Diese Untersuchungen ermöglichten belastbare Aussagen zur Prozessoptimierung, Ressourceneffizienz und Systemrobustheit.

Durch regelmäßige Abstimmungen zwischen den Projektpartnern und die Einbindung eines projektbegleitenden Ausschusses wurde ein kontinuierlicher Wissensaustausch sichergestellt. Statusberichte, Zwischen- und Abschlussdokumentationen sowie wissenschaftliche Veröffentlichungen stellten sicher, dass die Projektergebnisse sowohl in die Fachwelt als auch in die industrielle Praxis überführt werden konnten.

Der Schlussbericht zu diesem Projekt (IGF-Vorhaben FKZ 22281 N) ist über die Forschungsvereinigung Forschungskuratorium Maschinenbau e.V. – FKM. verfügbar. Für weitere Informationen sowie zur Verfügbarkeit des Schlussberichtes wenden Sie sich bitte an: Forschungsvereinigung FKM e.V., E-Mail: info@fkm-net.de