Index

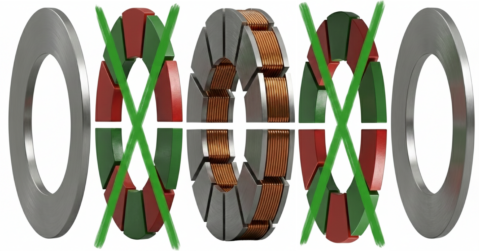

NAFTech – Nachhaltige Axialflussmaschinen unter Berücksichtigung toleranzbehafteter Fertigungstechnologien

Axialflussmaschinen (AFM) sind kompakt, effizient und zeichnen sich durch eine hohe Drehmomentdichte aus, setzen jedoch fast ausschließlich auf Seltenerdmagnete (SE-Magnete), was den Einsatz kostenintensiver, politisch abhängiger und zunehmend knapper werdender Ressourcen erfordert. Eine nachhaltige Alternative bietet die Radialfluss-Synchronreluktanzmaschine (RF-SynRM), die durch ihre Robustheit und Überlastfähigkeit überzeugt, jedoch Abstriche bei Bauraum und Drehmomentdichte machen muss. Daher wird in diesem Projekt das Konzept einer Axialfluss-Synchronreluktanzmaschine (AF-SynRM) zur seltenerdfreien Realisierung eines kompakten und effizienten Traktionsantriebs mit gleichzeitig hoher Drehmomentdichte detailliert erforscht. AFMs sind derzeit jedoch durch geringe Stückzahlen und unbekannte Fertigungsverfahren sowie durch besondere Anforderungen an Toleranzen und Designprozesse geprägt. Im Projekt wird deshalb eine integrierte Betrachtung folgender Schwerpunkte verfolgt:

-

Multi-Domänen-Maschinendesign (IEW)

-

Neuartige Fertigungsverfahren (FAPS)

-

Datenbasierte Toleranzkettenoptimierung (PEM)

Die simulative Auslegung des Maschinendesigns sowie die Eignung der Fertigungsverfahren soll durch den Aufbau von Teildemonstratoren validiert werden. Die AF-SynRM verspricht wirtschaftliche Vorteile, insbesondere für KMU, da sie stabile Produktionskosten ermöglicht und die Abhängigkeit von volatilen SE-Magnetpreisen reduziert. Weiterhin verringert ein magnetfreier Motor die Materialkosten um bis zu 50 %, wodurch die Wettbewerbsfähigkeit von KMU gestärkt und die Markteintrittsbarrieren gesenkt werden. Zudem bieten sich ökologische Vorteile, da der Abbau von Seltenen Erden umweltschädlich ist. Der Druck nachhaltige Lösungen zu entwickeln, um CO₂-Emissionen zu reduzieren und gesetzliche Vorgaben zu erfüllen, wächst stetig. Frühzeitige Investitionen in magnetfreie Technologien sichern KMU einen Innovationsvorsprung und eröffnen Chancen in wachstumsstarken Märkten wie der Elektromobilität.

ReDriveS – Automatisierte und digitalisierte Kreislaufwirtschaftslösungen für elektrische Achsantriebssysteme

Bestehend aus 25 geförderten Partnern aus Industrie, Mittelstand und Wissenschaft – ergänzt durch assoziierte Partner aus Forschung und Wirtschaft – ist ReDriveS eines der nationalen Leuchtturmprojekte im BMWE-Fachprogramm „DNS der zukunftsfähigen Mobilität – Digital, Nachhaltig, Systemfähig“. ReDriveS hat ein Projektvolumen von mehr als 25 Mio. € bei über 16 Mio. € Gesamtförderung.

Das Vorhaben zielt darauf ab, ökonomisch tragfähige und ökologisch vorteilhafte Kreislaufwirtschaftslösungen für elektrische Achsantriebe zu entwickeln. Durch automatisierte Demontageprozesse, innovative Recyclingverfahren für Seltene-Erden-Magnete und den Einsatz digitaler Zwillinge werden branchenübergreifende Grundlagen für eine nachhaltige Elektromobilität geschaffen.

ReDriveS adressiert drei zentrale Leitthemen der Mobilitätswende: Digitalisierung, Nachhaltigkeit und Systemfähigkeit.

Im Fokus stehen dabei:

- die Entwicklung automatisierter, robotergeführter Demontagesysteme für elektrische Achsantriebe,

- Recyclingprozesse für Seltene-Erden-Magnete (NdFeB) und andere strategische Materialien, sowie

- der Aufbau eines digitalen Ökosystems mit digitalen Zwillingen für herstellerübergreifende Datennutzung.

Das Projekt trägt maßgeblich zur Resilienz der Wertschöpfungskette in der Elektromobilität bei und leistet einen wichtigen Beitrag dazu, künftige Recyclingquoten zu erfüllen und den CO₂-Footprint von Elektrofahrzeugen in Deutschland und Europa zu reduzieren.

Koordiniert wird das Projekt von der Schaeffler AG. Das Projekt läuft über 36 Monate und wird vom Bundesministerium für Wirtschaft und Energie (BMWE) gefördert. Die Projektträgerschaft übernimmt die TÜV Rheinland Forschungs- und Innovationsmanagement GmbH.

Mit seiner Kombination aus Automatisierung, Digitalisierung und Kreislaufwirtschaft steht ReDriveS exemplarisch für die Transformation der deutschen Automobilindustrie hin zu nachhaltigen, datengetriebenen und ressourceneffizienten Produktionssystemen. Die Ergebnisse des Projekts sollen nach Abschluss in industrielle Anwendungen überführt und als Branchenlösung für OEMs, Zulieferer und Recycler nutzbar gemacht werden.

Beteiligt am Projekt ReDriveS sind unter anderem Schaeffler AG, AVL Software and Functions GmbH, Circu Li-Ion, EKS InTec GmbH, FEV, FFT Produktionssysteme, Fraunhofer IPA, Fraunhofer LBF, Hochschule Pforzheim, LPKF Laser & Electronics SE, Lehrstuhl FAPS der FAU Erlangen-Nürnberg, msg for automotive, Öko-Institut, Robert Bosch GmbH, The Battery Lifecycle Company GmbH (BLC), TU Bergakademie Freiberg, TU Clausthal – IEVB, TU Clausthal – IGMR, Volkswagen AG.

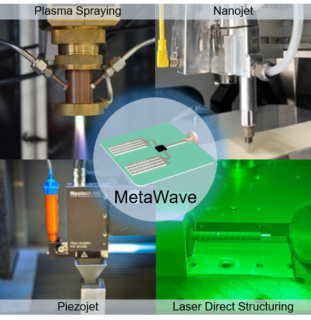

MetaWave – Selektive Metallisierung 3D-gedruckter Wellenleiter

Die technologischen Anforderungen an Kommunikation, Sicherheitstechnik und Radarsensorik steigen kontinuierlich an, wodurch klassische planare Leiterplattentechniken an ihre Grenzen stoßen. Insbesondere bei Frequenzen über 60 GHz sind daher neue Ansätze erforderlich, um die elektrische Leistungsfähigkeit von Hochfrequenzkomponenten wie Wellenleiter, Wellentypwandler und Antennen zu steigern. Ziel dieses Projekts ist die Entwicklung eines Herstellungsprozesses zur selektiven Metallisierung additiv gefertigter Hohlleiter. Mittels einer gezielten Strukturierung der metallischen Außenwand kann die Dispersion dieser Wellenleiter gezielt beeinflusst werden, wodurch sich enorme Vorteile für Anwendungen wie bildgebende Radarsysteme oder die Hochgeschwindigkeitskommunikation ergeben.

Ein besonderer Schwerpunkt des Projekts liegt auf der Bewertung und Anwendung verschiedener additiver Fertigungsverfahren für die Herstellung von Hochfrequenzkomponenten. Die Eignung der folgenden Verfahren für die wirtschaftliche Kleinserienfertigung soll evaluiert werden: Laserdirektstrukturierung (LDS), Plasmaspritzen, Piezojet und Nanojet. Die Fertigung eines Demonstrators im E-Band (60–90 GHz), bestehend aus Speisenetzwerken und Antennenelementen, veranschaulicht die Anwendbarkeit der Technologie.

EndoKI – KI-gestützte multimodale Diagnostik und stratifizierte Therapie für Endometriose

Das Projekt EndoKI verfolgt das Ziel, mithilfe künstlicher Intelligenz die Diagnostik und Therapie von Endometriose entscheidend zu verbessern. Ein interdisziplinäres Forscherinnenteam entwickelt dafür ein dreidimensionales Patientinnenmodell, das Bildgebung, Operationsdaten und Nachsorgeinformationen integriert. Im Fokus stehen eine frühere und standardisierte Diagnose sowie eine patientenschonendere Behandlung.

Die medizinische Notwendigkeit ist groß: Im Durchschnitt vergehen derzeit rund acht Jahre, bis eine Endometriose erkannt wird – eine Zeit, in der viele Betroffene unter erheblichen chronischen Schmerzen leiden. KI-gestützte Bildgebung soll künftig eine präzisere präoperative Planung ermöglichen und dadurch die Zahl invasiver Eingriffe verringern.

Ein zentrales Element des Projekts ist der Aufbau einer pseudonymisierten Datenbank, die MRT-Aufnahmen und histopathologische Befunde umfasst. Diese Daten bilden die Grundlage für KI-Trainingsmodelle und eröffnen zugleich neue Perspektiven für die weitere Forschung. Ergänzend wird eine ethnografische Teilstudie durchgeführt, die die Bedarfe und Sichtweisen von Patient:innen und Ärzt:innen systematisch erhebt.

Der Lehrstuhl FAPS entwickelt in diesem Rahmen ein standardisiertes Untersuchungsprotokoll für die Ultraschall-Elastografie. Ziel ist eine verbesserte Detektion von Endometrioseherden, unter anderem durch optimierte Sonden- und Patientinnenpositionierung sowie den Einsatz physischer Gewebemodelle. Die erhobenen Ultraschall- und Elastografie-Daten werden manuell annotiert und dienen anschließend dem Training KI-gestützter Modelle zur automatischen Registrierung, Segmentierung und Erkennung typischer Läsionsmuster. Darüber hinaus sollen KI-Methoden helfen, Inter-Observer-Variabilitäten zu verringern und so den diagnostischen Prozess zu standardisieren.

PES4E|Road – Leistungselektronische Systeme für elektrifizierte Straßen

Das Projekt PES4E|Road transferiert die zunehmend international standardisierte und marktverfügbare IPT-Technologie in die Branchen Automobil, Straßenbau, Energieübertragung, Maschinenbau und Automatisierung sowie Informations- und Kommunikationstechnik.

Die Elektromobilität löst wesentliche gesellschaftliche Herausforderungen: Die Fahrzeuge fahren dynamisch, emissionsfrei und leise, verbrauchen rund zwei Drittel weniger Primärenergie und sparen signifikant Betriebskosten. Damit werden der Abhängigkeit vom Rohöl, der Luftverschmutzung sowie der Klimakatastrophe kraftvoll entgegengewirkt.

Das entscheidende, noch ungelöste Problem ist die mobile Speicherung großer Energiemengen im Fahrzeug: Elektrochemische Batterien sind schwer, teuer, sicherheits-kritisch, erfordern kritische Rohstoffe und Deutschland hat technologisch den Anschluss verloren. Durch kontaktlose, induktive Übertragung der elektrischen Energie (IPT) aus elektrifizierten Straßen (Electrified Road Systems; ERS) in parkende und fahrende Pkw und Lkw kann eine grundsätzlich unendliche Reichweite für elektrische Fahrzeuge, die Technologie- und Ressourcen-Souveränität Europas in der Automobilindustrie zurückgewonnen sowie ein wirksamer Schutz der Umwelt erreicht werden.

Ansprechpartner FAPS: Dr.-Ing. Jochen Lorz.

ResiKomp – Stärkung der Resilienz für Wertschöpfungsnetzwerke durch Kompetenzdepots

Projekt ResiKomp – Resilienz durch Kompetenzdepots stärken

Das Projekt ResiKomp zielt darauf ab, die Krisenfestigkeit von Unternehmen in volatilen Märkten zu erhöhen. Globale Unsicherheiten, Lieferkettenstörungen durch Pandemien, geopolitische Konflikte oder technologische Umbrüche wie die Elektromobilität stellen Unternehmen vor wachsende Herausforderungen.

Kern des Projekts ist der Aufbau sogenannter Kompetenzdepots – digitaler Plattformen, über die Unternehmen Wissen, Fähigkeiten und Ressourcen branchenübergreifend austauschen können. So können sie schneller und effizienter auf Störungen reagieren und gegenseitig von Kompetenzen profitieren.

Die zentralen Ziele von ResiKomp sind:

-

Identifikation kritischer Kompetenzen und Risiken in Lieferketten durch digitale Simulationen.

-

Entwicklung von Maßnahmen zur Risikominimierung, darunter Krisenreaktionspläne und Schulungen.

-

Förderung der unternehmensübergreifenden Zusammenarbeit, um Ressourcen besser zu nutzen und Abhängigkeiten zu verringern.

Neben praktischen Lösungen für Unternehmen liefert das Projekt auch wissenschaftliche Impulse zur Gestaltung resilienter Wertschöpfungsnetzwerke. Langfristig soll ResiKomp Unternehmen befähigen, auch in Krisenzeiten wettbewerbsfähig und anpassungsfähig zu bleiben.

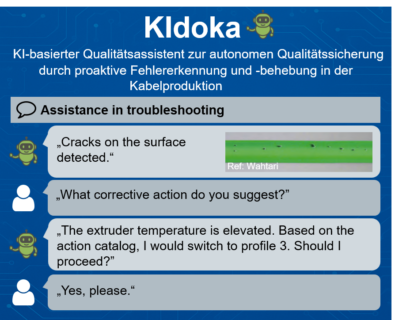

KIdoka – KI-basierter Qualitätsassistent zur autonomen Qualitätssicherung durch proaktive Fehlererkennung und -behebung in der Kabelproduktion

Konventionelle Qualitätskontrollsysteme in der Produktion beschränken sich meist auf die reine Fehlererkennung und liefern lediglich binäre Bewertungen – Gutteil oder Schlechtteil. Eine systematische Unterstützung bei der Ursachenanalyse oder Fehlerbehebung bleibt dabei ebenso aus wie die gezielte Einbindung des wertvollen Prozesswissens erfahrener Bediener, das bislang kaum in digitale Systeme überführt wird.

Genau hier setzt das Forschungsprojekt KIdoka an: Ziel ist die Entwicklung eines KI-basierten Qualitätsassistenten, der über die klassische Fehlererkennung hinaus auch Ursachen identifiziert und direkt Maßnahmen zur Fehlerbehebung vorschlägt und autonom umsetzt. Der Name KIdoka orientiert sich am Jidoka-Prinzip des Toyota-Produktionssystems, das Automatisierung mit menschlichen Zügen verbindet – also Maschinen befähigt, Fehler selbstständig zu erkennen, zu bewerten und bei Bedarf einzugreifen. KIdoka überträgt dieses Prinzip in das Zeitalter der Künstlichen Intelligenz.

Herzstück des Qualitätsassistenten sind Vision Language Models (VLMs), die Funktionen der Computer Vision und der Verarbeitung natürlicher Sprache (Natural Language Processing, NLP) miteinander verbinden. Das System ist direkt an die Maschinensteuerung angebunden und ermöglicht somit die direkte Kommunikation in natürlicher Sprache mit der Anlage, um Maschinenparameter abzufragen oder anzupassen – ganz ohne komplexe Bedienoberflächen. Der Qualitätsassistent wird im Prozessschritt der Mantelextrusion in der Kabelproduktion erprobt und evaluiert.

Das dreijährige Verbundvorhaben KIdoka wird gemeinsam mit unseren Partnern HELU KABEL GmbH und Kühne+Vogel Prozessautomatisierung Antriebstechnik GmbH durchgeführt.

EdgeAI4DC

Das Forschungsvorhaben EdgeAI4DC adressiert den energieoptimierten Betrieb von Netzteilnehmern durch den Einsatz einer innovativen Netzarchitektur in Kombination mit einem Edge-KI-basierten Energiemanagement. Grundlage dieser Netzarchitektur sind industrielle Gleichstromnetze (DC-Netze), welche sich durch höhere Energiesparpotenziale, die Nutzung von Rekuperationseffekten und die erleichterte Anbindung regenerativer Energieerzeuger und Speicher gegenüber konventionellen Wechselstromnetzen (AC-Netze) auszeichnen. Im Rahmen des Projekts werden für die flexible An-kopplung von Netzteilnehmern an das DC-Netz sogenannte „Smart Grid Boxen“ für DC-Netzabzweige entwickelt, die sowohl mit der notwendigen Schalt- und Schutztechnik sowie Leistungselektronik aus-gestattet sind, als auch mit einem Edge-Gerät zur lokalen Datenverarbeitung. Diese SGB bilden die Grundlage für den Betrieb eines dezentralen intelligenten Multiagenten-basierten Energiemanage-ments zur Optimierung des Gesamtsystems.

X|CausePro – Expert-Driven Causal Machine Learning in Electronics Production

Eine der größten Herausforderungen in der modernen Elektronikproduktion ist die steigende Komplexität von Fertigungsprozessen, insbesondere getrieben durch immer kleinere Dimensionen und zunehmende Funktionalitätsintegration. Zahlreiche Einflussparameter und deren Wechselwirkungen bestimmen die Produktqualität und werden durch konventionelle Methoden immer schwerer beherrschbar. Klassische Machine Learning-Ansätze, die auf reiner Mustererkennung und Korrelation basieren, stoßen hier an ihre Grenzen, wenn es um die Identifikation tatsächlicher Ursache-Wirkungs-Beziehungen geht. Causal Machine Learning (Causal ML) stellt hingegen einen ganzheitlichen Ansatz dar, der es ermöglicht, kausale Zusammenhänge präzise zu quantifizieren und gezielt zu beeinflussen.

Das Verbundvorhaben X|CausePro verfolgt einen innovativen Ansatz zur Überwindung dieser Herausforderungen. Durch die synergetische Kombination von Large Language Models (LLMs), kausalem maschinellen Lernen und einer eventbasierten Dateninfrastruktur sollen nicht nur die Einstiegsbarrieren für kausale Analysen in der Produktion gesenkt, sondern auch nachhaltige Verbesserungen in Produktqualität und Prozesseffizienz erzielt werden.

Im Zentrum des Forschungsvorhabens steht die Entwicklung Methodik, die das Domänenwissen der Elektronikproduktion mithilfe von LLMs automatisiert in Kausalgraphen transformiert. Dieser innovative Ansatz ermöglicht es, verteiltes Expertenwissen aus verschiedenen Quellen zu zentralisieren und formalisieren und durch die Analyse von Produktionsdaten bisher unentdeckte Kausalzusammenhänge zu erschließen. Die Integration in ein speziell für die Fertigung konzipiertes Causal ML-Framework mit Low-Code-Funktionalität und einem intelligenten LLM-Assistenzsystem wird auch Domänenexperten ohne tiefgreifende KI-Kenntnisse den Zugang zu fortschrittlichen kausalen Analysemethoden eröffnen.

Das dreijährige Projekt wird in einem starken Konsortium aus Forschung und Industrie realisiert. Gemeinsam mit den Partnern Ancud IT-Beratung GmbH, PRÜFREX engineering e Motion GmbH & Co. KG und der Schäffler AG sowie den assoziierten Partnern embedded ocean GmbH und Valeo Schalter und Sensoren GmbH arbeiten wir an Lösungen, die Unternehmen helfen, den Paradigmenwechsel hin zu kausal fundierten, datengetriebenen Entscheidungsprozessen in der Produktion erfolgreich zu vollziehen.

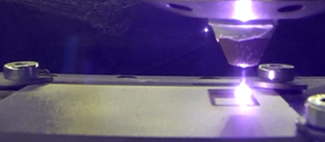

CeraClad – Qualifizierung des Laserpulverauftragsschweißen für die schnelle, flexible und direkte Erzeugung leitfähiger Strukturen auf dreidimensionalen Keramiksubstraten

Die fortschreitende Miniaturisierung und die steigenden Anforderungen an Ressourceneffizienz, Leistungsfähigkeit und Variantenvielfalt stellen die Elektronikindustrie vor Herausforderungen. Traditionelle Leiterplattentechnologien stoßen hinsichtlich Materialeinsatz, Prozesskette und Umweltverträglichkeit dabei an ihre Grenzen. Hier kommen Mechatronic Integrated Devices (3D-MID) ins Spiel, die durch räumliche Integration auf Leiterplattenebene kompakte elektronische Systeme mit hoher Funktionsdichte ermöglichen. Die dreidimensionalen, elektrisch isolierenden Grundköper werden im Stand der Technik über Metallisierungsverfahren wie die Laser Direk Strukturierung oder Prozessen der additiven Fertigung mit Leiterbahnen versehen und anschießend mittels Bestück- und Fügeprozesse zu funktionalen Baugruppen aufgebaut. Während die Anforderungen an elektronische Baugruppen zu höhere Strömen und Temperaturen steigen, ist die 3D-MID Technologie aktuell noch auf temperatursensitive Kunststoffe und Verfahren mit geringen Metallisierungsstärken beschränkt. Durch das Projekt CeraClad soll diese Lück durch die Qualifizierung des Laserpulverauftragschweißen (LPAS) für die schnelle, flexible und direkte Erzeugung leitfähiger Strukturen auf dreidimensionalen Keramiksubstraten geschlossen werden.

Im Projekt CeraClad (FKZ 01IF23410N) beforscht der Lehrstuhl FAPS in Kooperation mit dem Laserzentrum Hannover (LZH) und einem aus 14 Unternehmen, davon 8 KMUs, bestehenden projetbegleitenden Ausschuss (PbA) im Rahmen der industriellen Gemeinschaftsförderung (IGF) über 2 Jahre die Metallisierung keramischer Substrate, wobei im ersten Schritt ein zweistufiger Metallisierungsprozess mit niedrigschmelzender Kupfer-Phosphor-Haftvermittlungsschicht und elektrisch funktionalisierender Kupferschicht etabliert werden soll. Aufbauend wird im zweiten Schritt die Bestückung der resultierenden Schaltungsträger mit elektronischen Bauelelementen betrachtet, sodass zum Ende des Projektes ein Technologiedemonstrator resultiert.