Ausgangssituation:

Während hiesige OEM, Tier-1 sowie Maschinen- und Anlagenbauer umdenken müssen, gilt insb. die Lasertechnik als einer der Profiteure der Elektromobilproduktion. Nichtsdestotrotz stellt gerade das laserbasierte Kontaktieren von Hairpin-Statoren aktuell eine der großen Herausforderungen in der Produktion der jüngsten Generation an elektrischen Traktionsantrieben dar. Während das Laserschweißen durch hohe Automatisierbarkeit, niedrige Taktzeiten und hohe Flexibilität überzeugt, liegt ein wesentlicher Nachteil in der hohen Komplexität des Prozesses. So wird die Qualität einer Schweißnaht von vielen Faktoren, etwa Material-, Strahlqualität und Umwelteinwirkungen, beeinflusst. Auch Abweichungen in vorgelagerten Prozessschritten, etwa Isolationsrückstande vom Abisolieren, gratbehaftete Kanten vom Ablängen oder ein Versatz der Leiter durch fehlerhaftes Biegen und Schränken, beeinflussen das Schweißergebnis merklich. Derartige fertigungsbedingte Abweichungen können wiederum zu Schweißfehlern führen, die zum einen die mechanischen, zum anderen die elektrischen Eigenschaften der Kontaktstelle negativ beeinflussen.

Aus diesem Grund wird ein schnelles, kostengünstiges und Inline-fähiges System benötigt, welches jede einzelne Schweißnaht auf Schweißfehler sowie andere Anzeichen schlechter Qualität überprüft und damit eine gleichbleibend hohe Prozesssicherheit beim Laserschweißen von Hairpins sicherstellt.

Da sich die mechanische Zugfestigkeit nicht zerstörungsfrei erfassen lässt und sich der elektrische Übergangswiderstand einer jeden Verbindung nur mit erheblichem Aufwand in der Serie messen ließe, versprechen insbesondere 2D/3D-Bildverarbeitungssysteme großes Potential. Während konventionelle Bildverarbeitungsalgorithmen aufgrund der Varianz an Fehlerbildern schnell am Ende sind, versprechen jüngste KI-basierte Auswerteverfahren erste Abhilfe. Diese haben jedoch den Nachteil, dass nur die äußerliche Erscheinung, nicht jedoch das Vorhandensein von Poren im Inneren überprüft werden kann. Für Letzteres eignet sich wiederum die Computertomographie, die jedoch mit hohen Taktzeiten und Investitionsaufwänden verbunden ist. Dementsprechend wird bisweilen oft auf eine Inline-Prüfung verzichtet und die Qualität der Kontaktstellen lediglich in regelmäßigen Intervallen mittels zerstörender Schliffbilder kontrolliert.

Erschwerend kommt hinzu, dass die Frage, was eine gute Verbindung denn letztlich ausmacht, nicht eindeutig beantwortet werden kann. Entgegen dem bei Bordnetzen verbreiteten Kaltcrimpen ist für die hier adressierten lasergeschweißten elektrischen Kontakte noch keine Richtlinie, geschweige denn Norm existent, die einheitliche Qualitätskriterien und zugehörige Messverfahren vorgibt. Gleichsam sind die OEM und Tier-1 gezwungen, schon jetzt bis zu 120 solcher Kontaktstellen pro Stator zu schweißen.

Mögliche Aufgabenstellungen:

Im Rahmen aktueller Forschungsaktivitäten des FAPS soll daher die nachfolgende Forschungsfrage beantwortet werden, die aktuell nahezu jeden automobilen OEM, Tier-1 und Anlagenbauer bewegt: Welche Qualitätskriterien und zugehörigen Messverfahren lassen eine sichere Aussage über die tatsächliche Qualität einer lasergeschweißten Verbindung der Hairpin-Enden zu?

Ziel der vorliegenden Arbeit wäre es, geeignete Qualitätskriterien zur Bewertung der Verbindungsqualität der lasergeschweißten Hairpin-Enden zu identifizieren und geeignete Messverfahren- und systeme zu erproben.

- Einarbeitung in messtechnische Grundlagen, im Speziellen von elektrischen Kontakten

- Einarbeitung in die relevanten Aspekte des hier betrachteten Laserschweißens von Hairpins

- Untersuchung und Bewertung verschiedener Qualitätskriterien und zugehöriger (Inline/Offline-)Messverfahren, etwa Widerstandsmessung, CT-Aufnahmen, Auszugstests, Schliffbilder etc.

- Auswahl eines geeigneten Messverfahrens sowie Aufbau des entsprechenden Messystems

- Praktische Validierung anhand von geeigneten Versuchsreihen

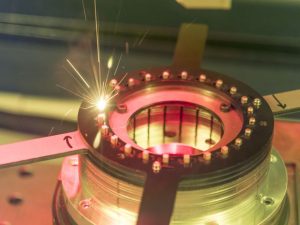

Lasergeschweißter Hairpin-Stator eines elektrischen Traktionsantriebs (Quelle: Trumpf)

Genauere Informationen zu den Themenstellungen werden gerne in einem persönlichen Gespräch erläutert.

Voraussetzungen und Bewerbung:

- Interesse an der Produktion elektrischer Traktionsantriebe sowie Messtechnik und Sensorik

- Freude an praktischer Arbeit wie der Durchführung von Experimenten oder dem Aufbau von Messtechnik

- Selbständige und gewissenhafte Arbeitsweise

- Bewerbungen per E-Mail mit Lebenslauf, aktueller Fächerübersicht und Nennung des bevorzugten Themenkomplexes an marcel.baader@faps.fau.de

Ansprechpartner:

Kategorien:

Forschungsbereich:

Art der Arbeit:

Bachelorarbeit, Diplomarbeit, Hauptseminar, Masterarbeit, Projektarbeit, StudienarbeitStudiengang:

Energietechnik, Informatik, IPEM, Maschinenbau, Mechatronik, Medizintechnik, WirtschaftsingenieurwesenTechnologiefeld:

Aufbau und Verbindungstechnik, Automatisierte Produktionsanlagen, Künstliche Intelligenz und Maschinelles Lernen, Medizintechnik, Planung und Simulation, Software Engineering und DeploymentKontakt:

Marcel Baader, M.Sc.

Department Maschinenbau (MB)

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS, Prof. Franke)

- Telefon: +491621024819

- E-Mail: marcel.baader@faps.fau.de