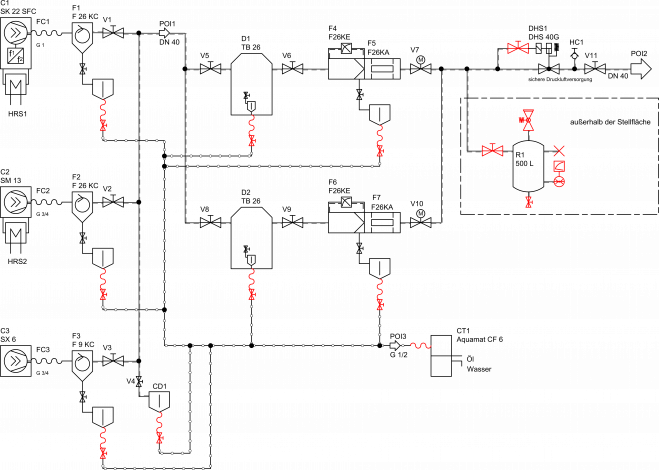

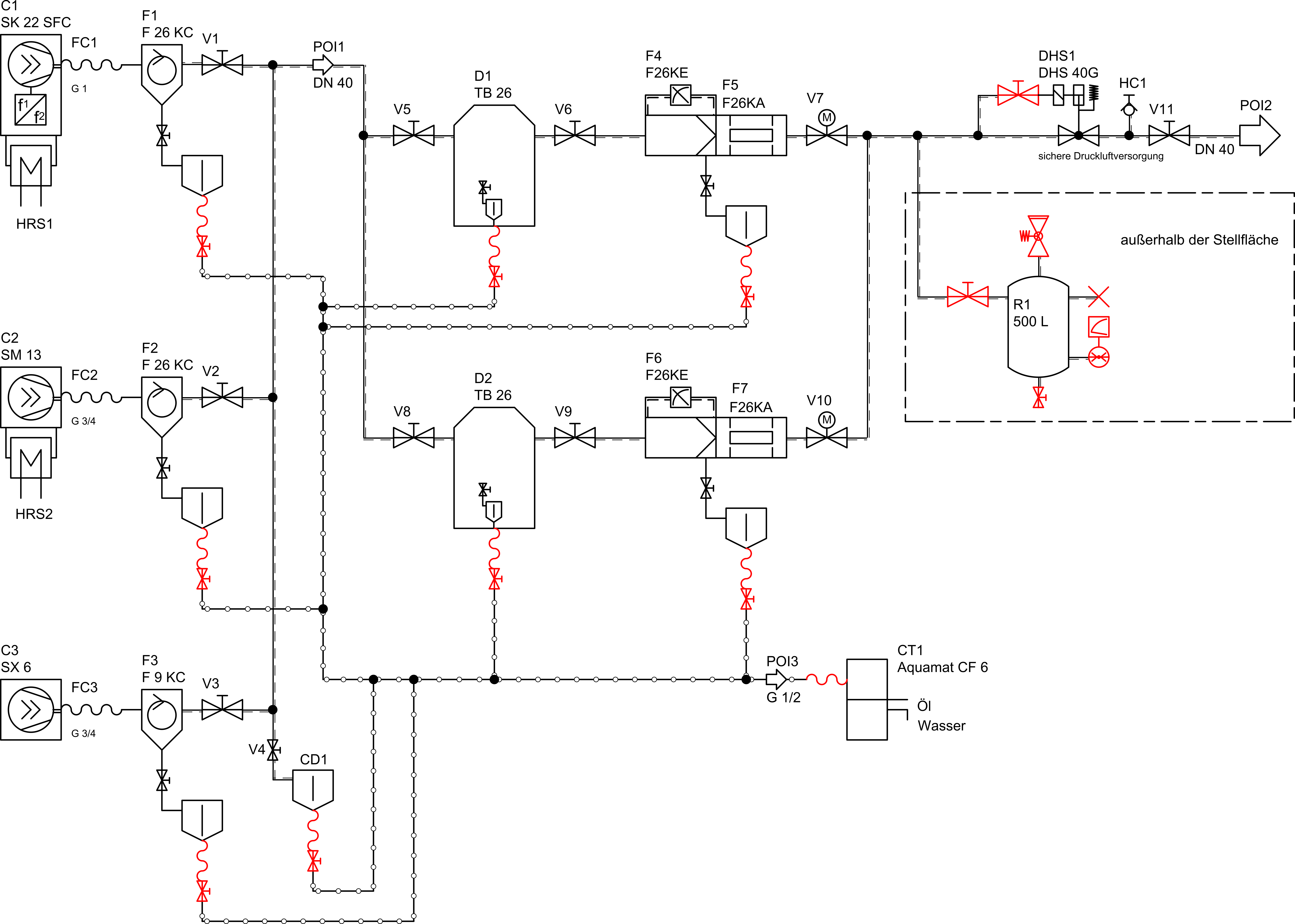

| Hersteller | KAESER KOMPRESSOREN SE |

| Typenbezeichnung | SK 22 SFC; SK 13; SX 6; SECOTEC TB 26; DHS 40 G; AQUAMAT CF 6; SAM 4.0 |

| Übergeordnete, koordinierende Steuerung | Sigma Air Manager 4.0 (SAM 4.0) |

| Druckluft-Reinheitsklasse | 1:4:1 (Partikel: Klasse 1; Drucklufttaupunkt: unter 3°C; Öl: Klasse 1) |

| maximale Druckluftausbringung |

3,2 m³/min |

| Puffervolumen | Gesamtes DL-Netz: ca. 0,850 m³; Davon DL-Pufferbehälter: 0,500 m³ |

| Kommunikation / Konektivität | 1x Ethernet (TCP/IP; RJ45; 1 Gbit/s); 1x Kaeser-Sigma Network SC (RJ45; 100 Mbit/s); 1x Leittechnik (Modbus TCP; RJ45; 1 Gbit/s) |

| Absicherung des elektrischen Anschluß |

63 A |

| Druckhaltesystem | DHS40G G1 1/2″ PS16; Dieses Material unterliegt Ausfuhrbeschränkungen nach Syrien gemäß Verordnung (EU) Nr. 36/2012 Nummer: IXA2008 |

Damit die Luft nicht ausgeht — Eine neue Druckluftstation für den LS-FAPS

In der Forschungsfabrik des Lehrstuhls für Fertigungsautomatisierung und Produktionssystematik (FAPS) der FAU auf AEG in Nürnberg ist eine sichere Druckluftversorgung unverzichtbar, um auch weiterhin neue Produktionsprozesse entwickeln zu können und die vielen fortschrittlichen Maschinen in den Forschungslabors für Elektronikproduktion, Elektromaschinenbau und Bordnetzfertigung zu betreiben. Um die hohen Ansprüche an Energieeffizienz, Druckluftqualität und Digitalisierung erfüllen zu können, wurde eine neue Anlage der Firma Kaeser in Betrieb genommen.

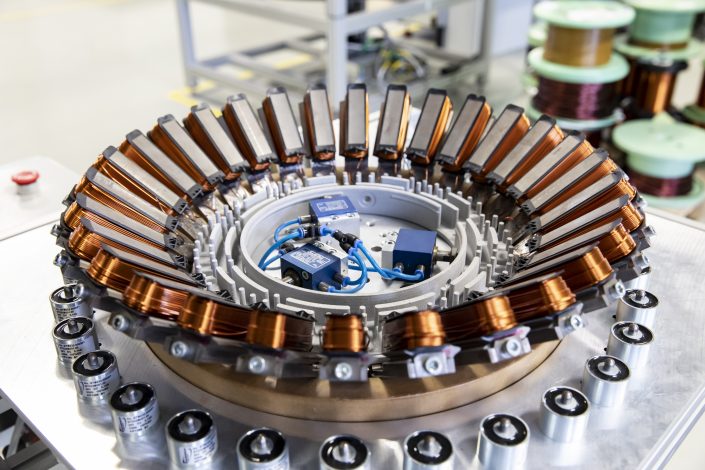

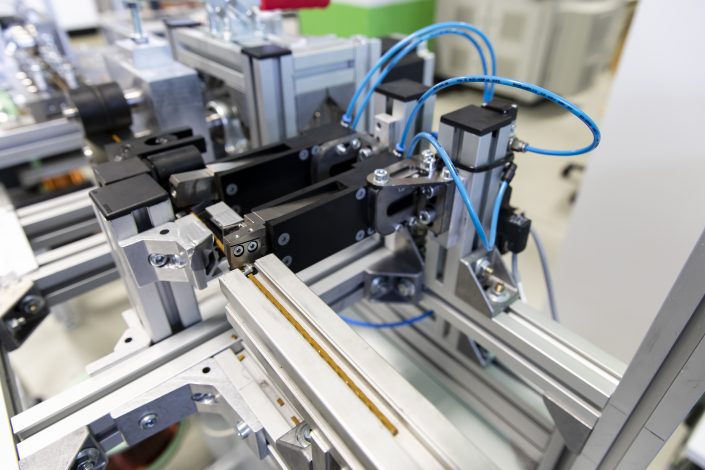

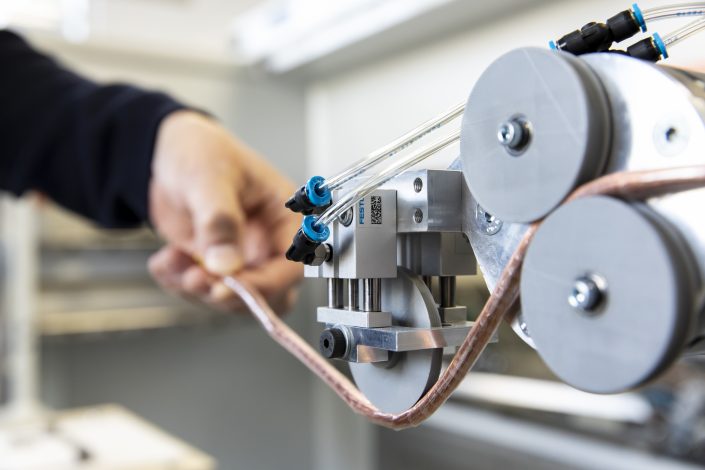

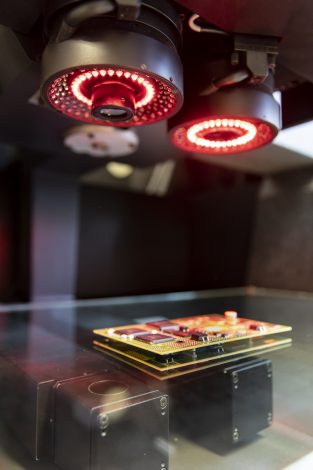

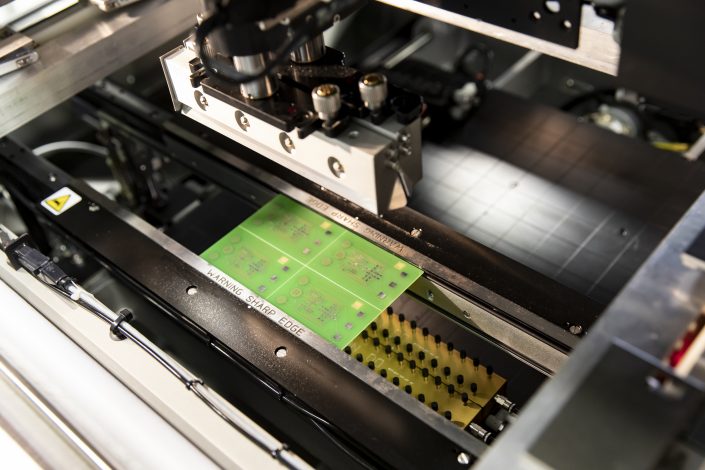

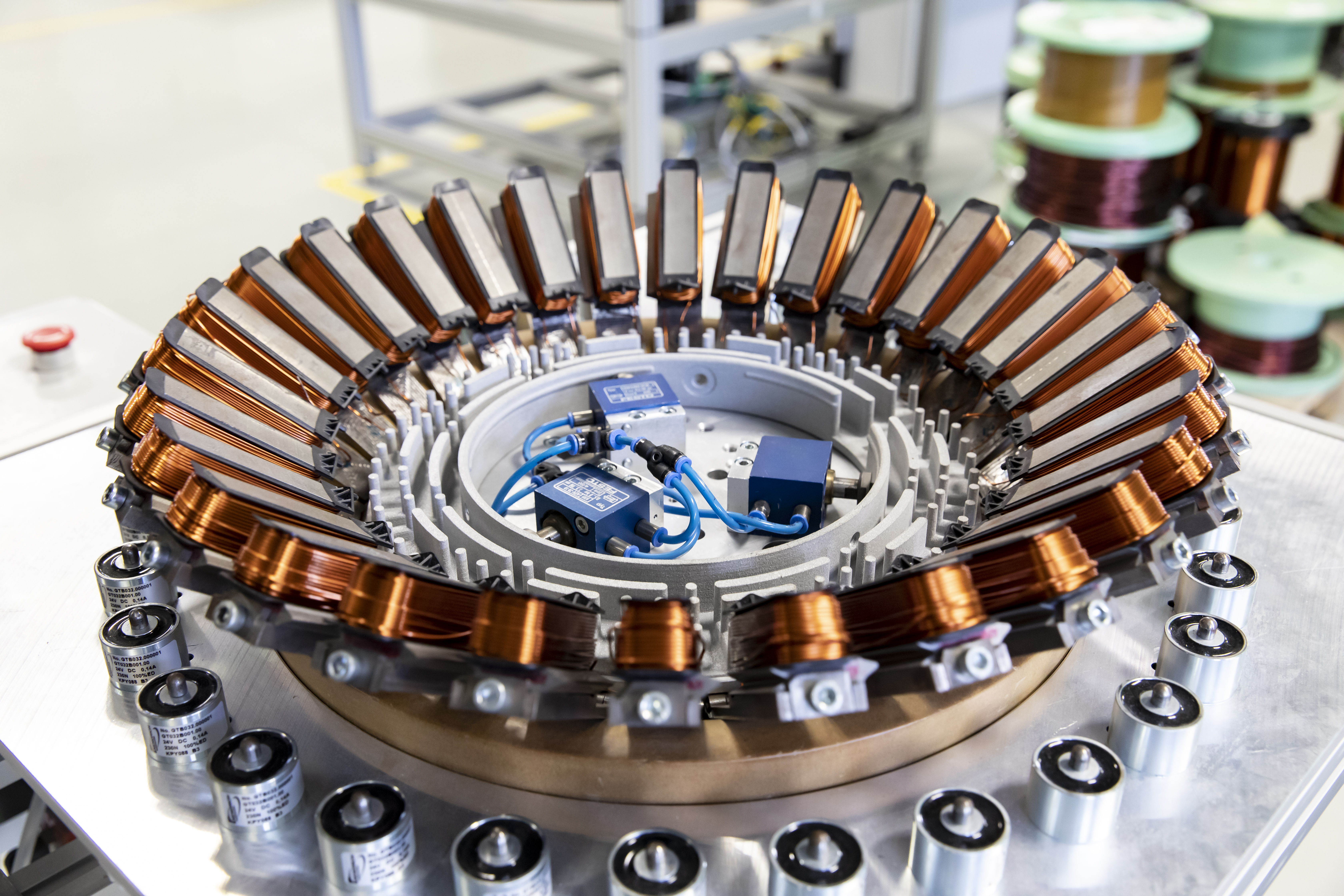

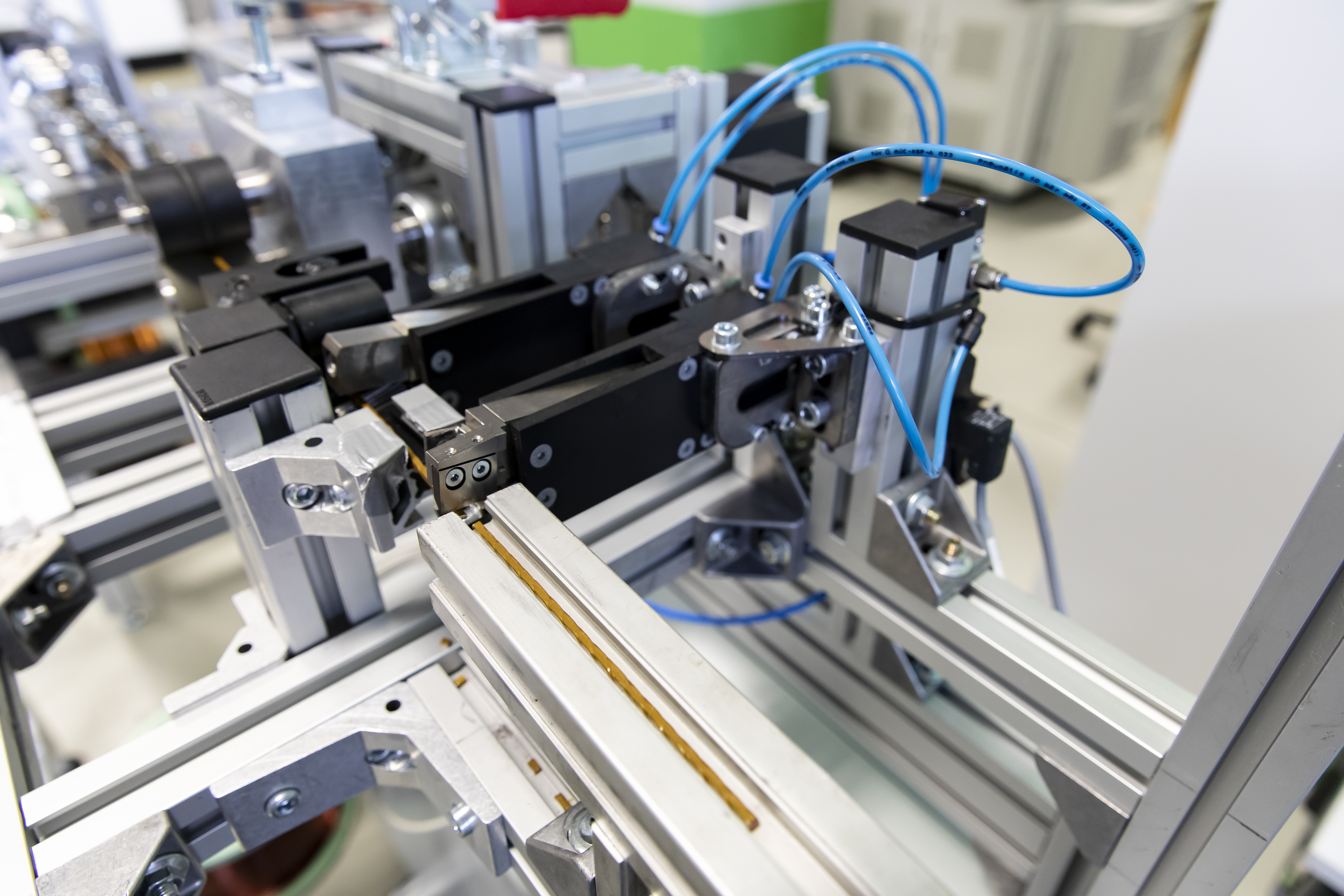

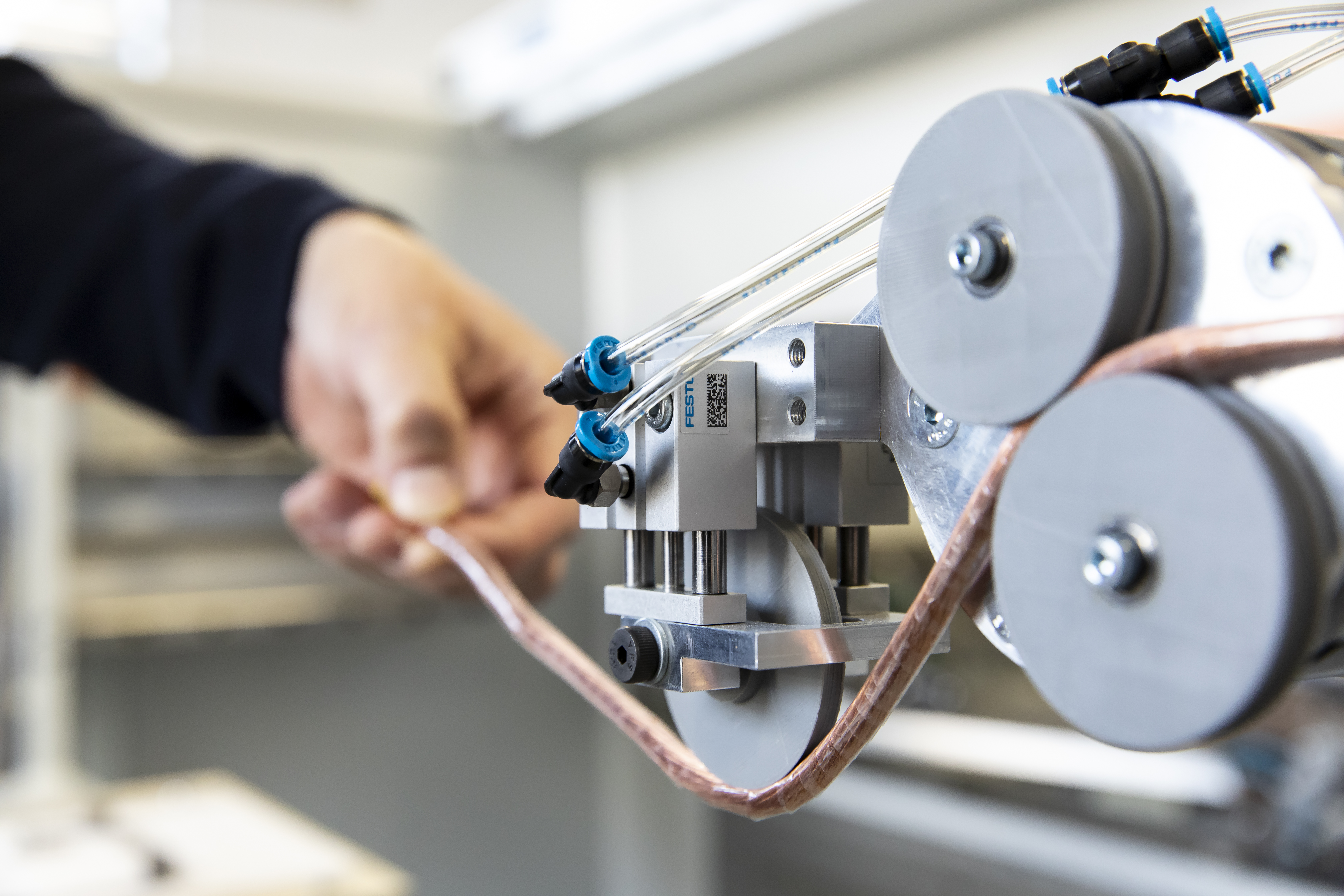

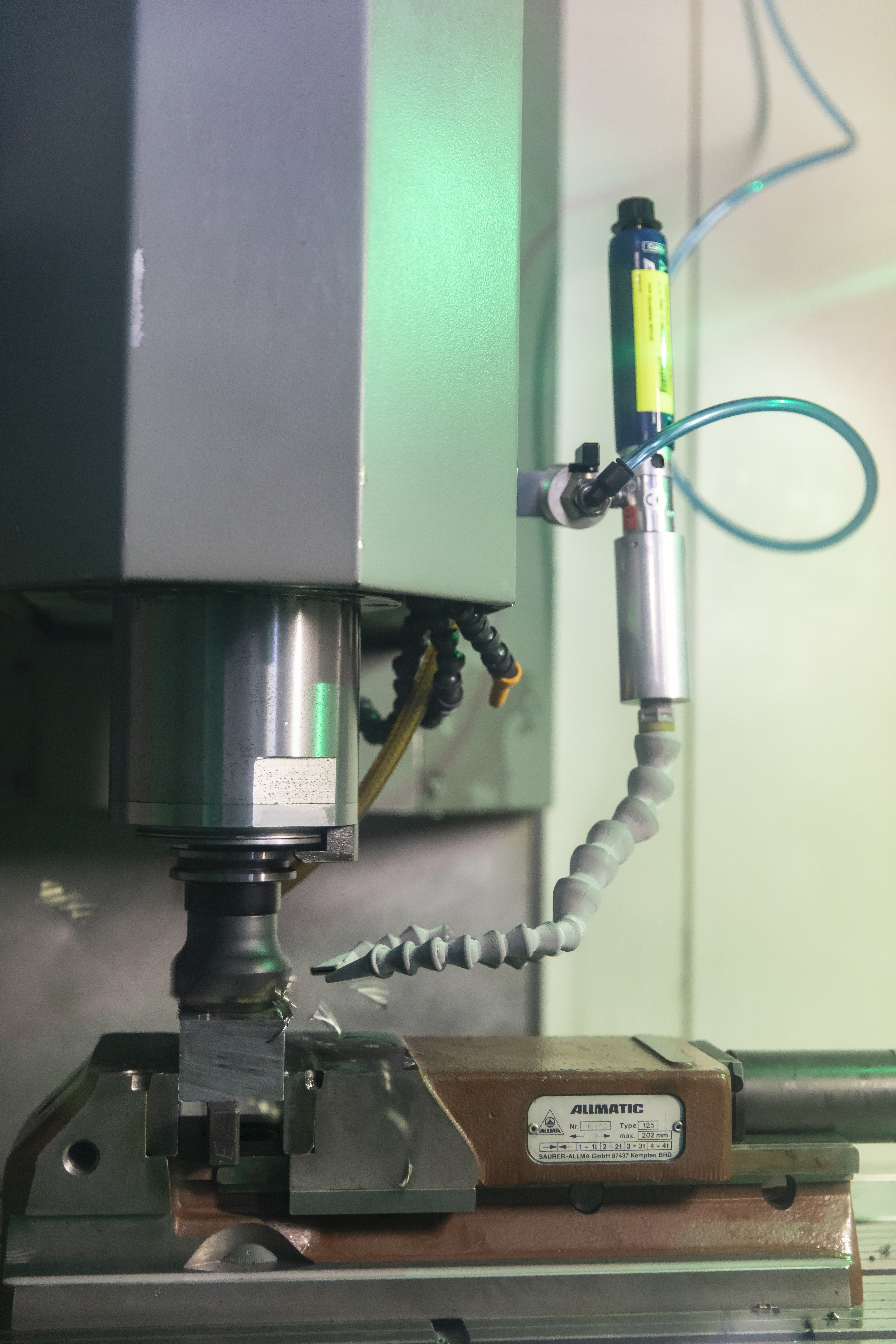

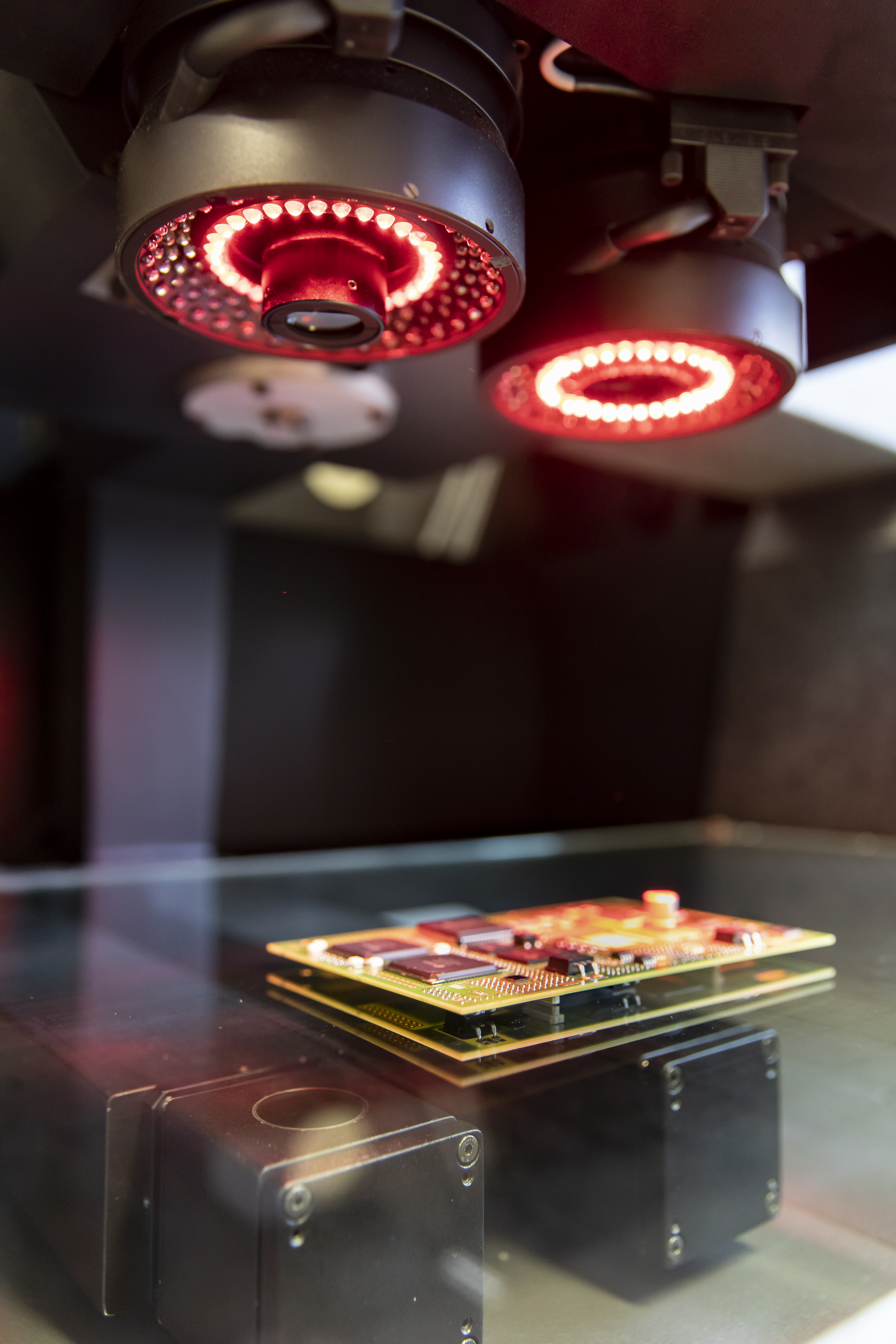

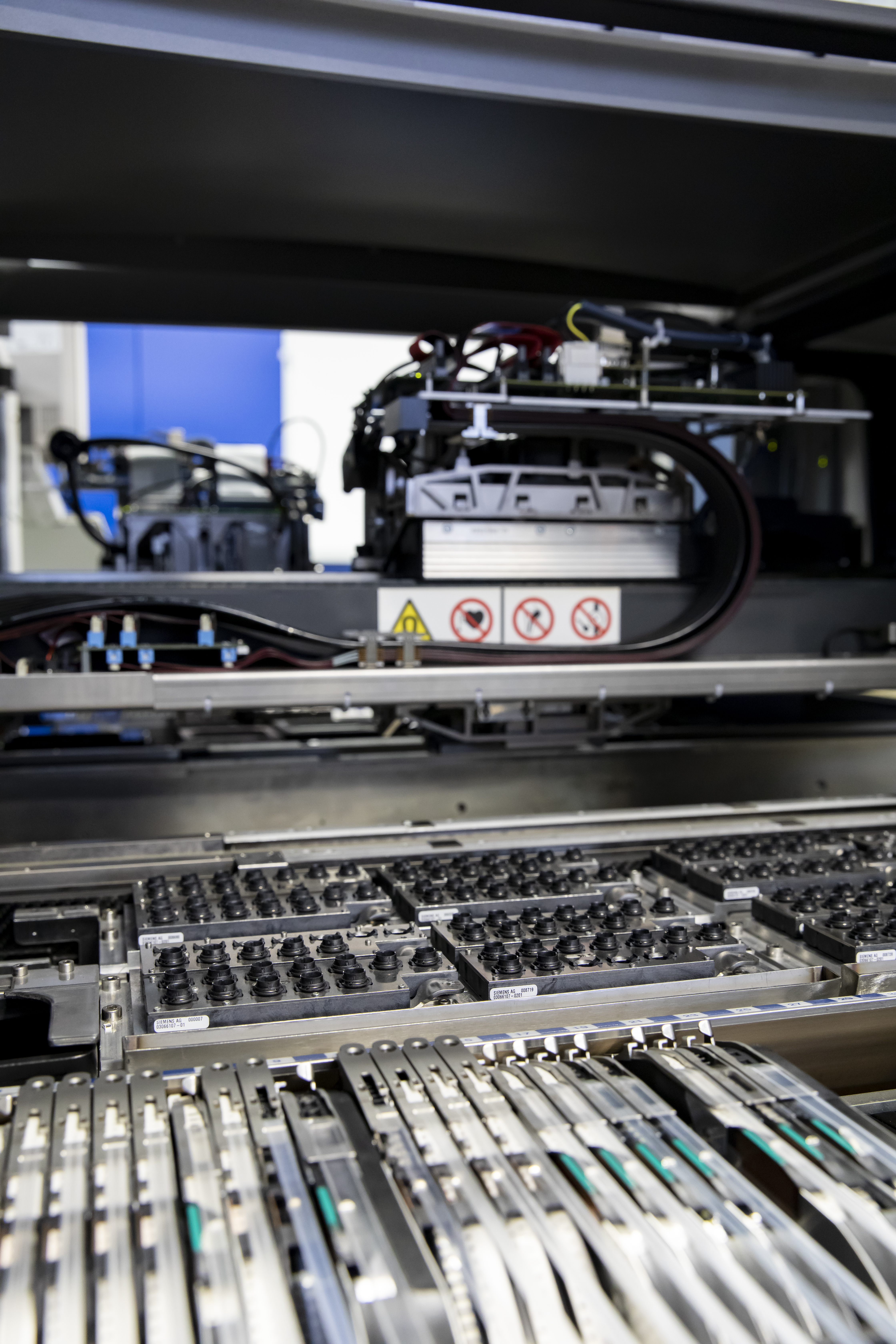

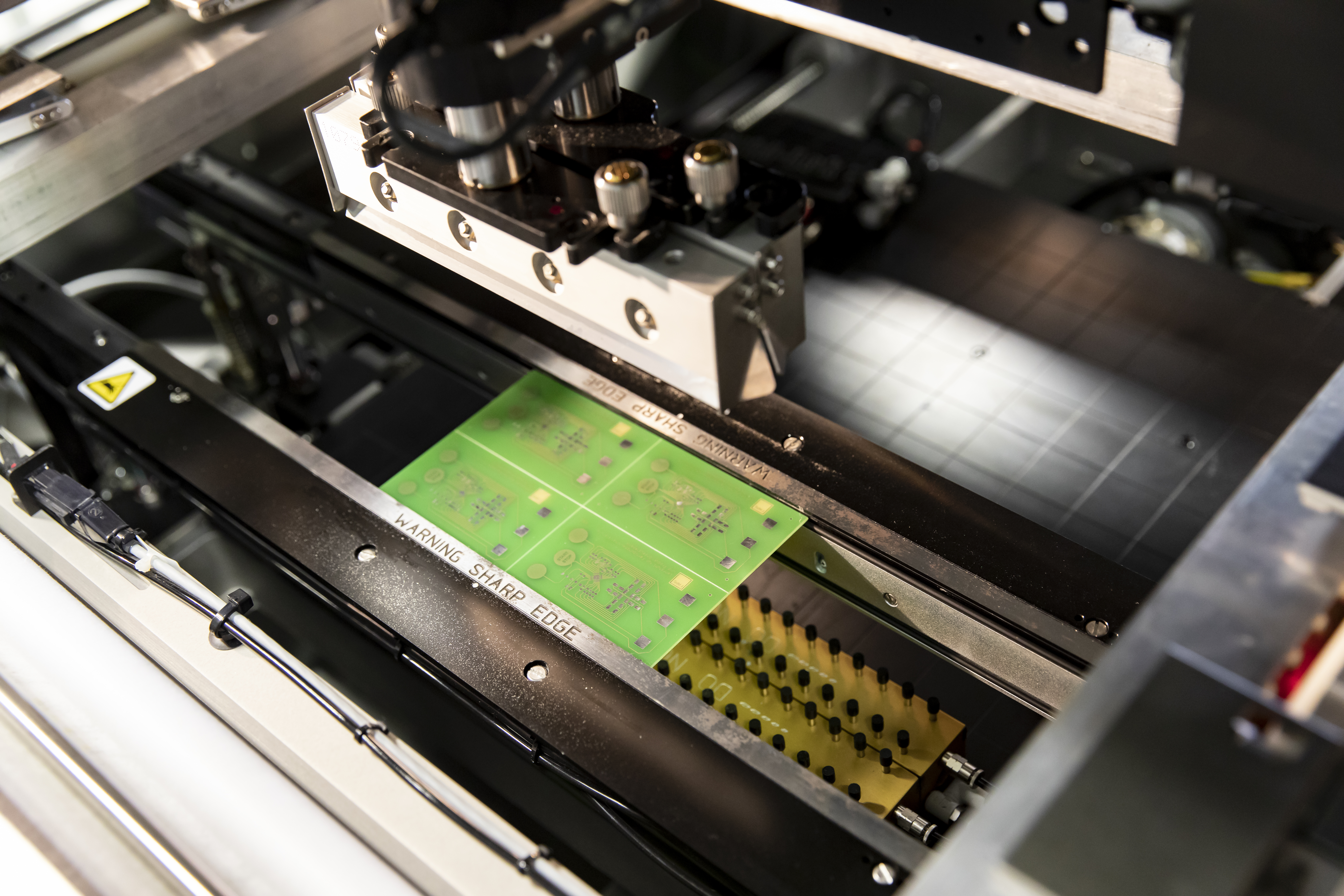

Die Forscherinnen und Forscher des FAPS setzen Druckluft vielseitig ein. Pneumatikzylindern dienen in zahlreichen Versuchsaufbauten zum Positionieren, Spannen und Bewegen. Bei hochempfindlichen Laseranlagen werden die Lichtwege mittels Druckluft frei von Staub und Ablagerungen gehalten. Durch das Venturiprinzip kann aus einem Druckluftstrom Unterdruck erzeugt werden. Damit werden etwa Vakuumgreifer in Bestückautomaten für die Elektronikproduktion betrieben. Die Regelung des Drucks in Zylindern erlaubt die Einstellung von wegunabhängigen Anpresskräften etwa beim Verlegen von Leitern für Induktivitäten oder bei der Erstellung von Schliffen in der Metallographie. In Laserschweißanwendungen wird die Optik durch einen CrossJet geschützt. Dieser bildet einen flächigen Luftstrom, welcher Metallschmelzespritzer von empfindlichen Komponenten ablenkt.

Mit der Entscheidung für eine Druckluftanlage von Kaeser verfolgt der FAPS das Ziel, modernste Drucklufttechnologie in Lehre, Forschung und Technologietransfer praktisch demonstrieren und gemeinsam mit Kaeser weiterzuentwickeln zu können:

Die drei Schraubenkompressoren der Firma Kaeser (ein Frequenzgeregelter SK 22 SFC, ein SK 13 und ein SX 6) liefern zusammen einen Druckluftstrom mit einem Volumen von bis zu 3,2 m³/min. Das System ist redundant ausgelegt. Selbst bei einem gleichzeitigen Ausfall des leistungsstärksten Kompressors und eines der beiden Kältetrockner, kann noch Druckluft im Volumen von 1,5 m³/min ohne Qualitätseinbußen geliefert werden. Durch diesen Kapazitätspuffer kann auch der Aufbau einer Stickstofferzeugeranlage vorangetrieben werden.

Es wird die höchstmögliche Druckluftqualitätsstufe (Klasse 1) im Bezug auf Partikel und Öl erreicht, gleichzeitig wird ein Drucklufttaupunkt unter 3°C garantiert. Diese hohe Druckluftqulität wird durch die 6-Stufige Druckluftaufbereitung ermöglicht. Dazu sitzen Zyklonölabscheider je direkt nach dem Schraubenkompressorblock, die komprimierte Luft wird anschließend noch im Kompressorgehäuse über eine Öl-Abscheidepatrone geleitet. Nach dem Austritt aus dem Kompressorgehäuse wird die Druckluft über Zyklonkondensatabscheider (F 26 KC) vorbereitet und durch zwei parallele Kältetrockner (SECOTEC TB 26) entfeuchtet. Nach der Kältetrocknung trennt je ein Koaleszenzabscheider (F 26 KE) Aerosole von der Druckluft und je ein Adsorptionsfilter mit Aktivkohle (F 26 KA) entfernt auch kleinste Reste von Öl-Dämpfen aus der Druckluft. Das Druckhaltesystem (DHS 40 G) verhindert ein „Durchschießen“ der Filter beim Wiederanlaufen der Druckluftstation und unterstützt das Hochlaufen der Kompressoren durch den schnellen Aufbau eines ausreichenden Gegendrucks.

Das an den Kompressoren, Kältetrocknern und Filtern anfallende Kondensat wird von einer Sammelleitung zur automatischen Kondensataufbereitung (AQUAMAT CF 6) geführt. Dieser filtert Schadstoffe wie Öl, gelöste VOC, Feinstaubpartikel und SO2 mittels Aktivgranulat aus dem Kondensat welches dann in das Abwassernetz eingeleitet werden kann. Der AQUAMAT erkennt defekte oder verbrauchte Filter, stoppt die Einleitung und meldet dies unverzüglich per Mail. So kann der Prüf- und Wartungsaufwand auf ein Minimum reduziert werden.

Alle Druckluftleitungen und Verbindungselemente sind durchgängig im Mapress-System mit Chrom-Nickel-Molybdän-Stahl (1.4401) ausgeführt. So kann eine geringe Leckage im Leitungssystem und eine von Korrosion unbeeinflusste Druckluft bis zum Verbraucher sichergestellt werden.

Ressourcenschonung und Energieeffizienz waren schon bei der Planung entscheidend. Schon in den ersten Wochen des Betriebs konnten durch das innovative Steuerungssystem (Sigma Air Manager 4.0) der Anlage zahlreiche kleinere und größere Druckluftlecks erkannt und behoben werden. Sowohl dadurch als auch durch die effiziente Antriebstechnologie der Kompressoren sinken die Wartungskosten sowie der Energieverbrauch um mehrere tausend Kilowattstunden pro Jahr.

Bei der Planung hierfür wurde der Lehrstuhl frühzeitig von der Firma Kaeser unterstützt, die darüber hinaus sämtliche neue Komponenten der Anlage spendete. Im Beisein von Vertreterinnen und Vertretern der Firma Kaeser und des Lehrstuhlinhabers Prof. Dr.-Ing. Jörg Franke nahm die Forschungsfabrik in Nürnberg die neue Anlage Anfang Dezember in Betrieb. Im Namen der FAU und des Lehrstuhls FAPS bedankt sich Prof. Franke bei der Firma Kaeser für die hervorragende Zusammenarbeit und die großzügige Spende. Besonderer Dank gilt namentlich bei Herrn Thomas Kaeser, Vorstandsvorsitzender Firma Kaeser, dem Bereichsleiter Drucklufttechnik Herrn Erwin Ruppelt, der Projektleiterin Frau Tanja Welz und Herrn Matthias Wittmann, dem Leiter der Kaeser-Niederlassung Nürnberg.

https://www.fau.de/2020/01/news/damit-die-luft-nicht-ausgeht/

Fotografien: Fotograf Marcel Hunger (Fa. Kaeser Kompressoren SE)