Index

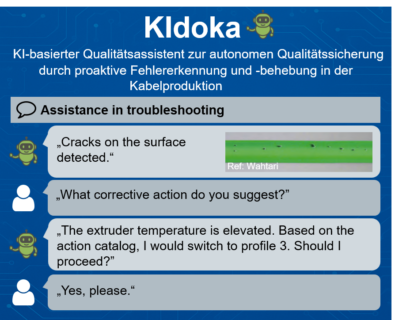

KIdoka – KI-basierter Qualitätsassistent zur autonomen Qualitätssicherung durch proaktive Fehlererkennung und -behebung in der Kabelproduktion

Konventionelle Qualitätskontrollsysteme in der Produktion beschränken sich meist auf die reine Fehlererkennung und liefern lediglich binäre Bewertungen – Gutteil oder Schlechtteil. Eine systematische Unterstützung bei der Ursachenanalyse oder Fehlerbehebung bleibt dabei ebenso aus wie die gezielte Einbindung des wertvollen Prozesswissens erfahrener Bediener, das bislang kaum in digitale Systeme überführt wird.

Genau hier setzt das Forschungsprojekt KIdoka an: Ziel ist die Entwicklung eines KI-basierten Qualitätsassistenten, der über die klassische Fehlererkennung hinaus auch Ursachen identifiziert und direkt Maßnahmen zur Fehlerbehebung vorschlägt und autonom umsetzt. Der Name KIdoka orientiert sich am Jidoka-Prinzip des Toyota-Produktionssystems, das Automatisierung mit menschlichen Zügen verbindet – also Maschinen befähigt, Fehler selbstständig zu erkennen, zu bewerten und bei Bedarf einzugreifen. KIdoka überträgt dieses Prinzip in das Zeitalter der Künstlichen Intelligenz.

Herzstück des Qualitätsassistenten sind Vision Language Models (VLMs), die Funktionen der Computer Vision und der Verarbeitung natürlicher Sprache (Natural Language Processing, NLP) miteinander verbinden. Das System ist direkt an die Maschinensteuerung angebunden und ermöglicht somit die direkte Kommunikation in natürlicher Sprache mit der Anlage, um Maschinenparameter abzufragen oder anzupassen – ganz ohne komplexe Bedienoberflächen. Der Qualitätsassistent wird im Prozessschritt der Mantelextrusion in der Kabelproduktion erprobt und evaluiert.

Das dreijährige Verbundvorhaben KIdoka wird gemeinsam mit unseren Partnern HELU KABEL GmbH und Kühne+Vogel Prozessautomatisierung Antriebstechnik GmbH durchgeführt.

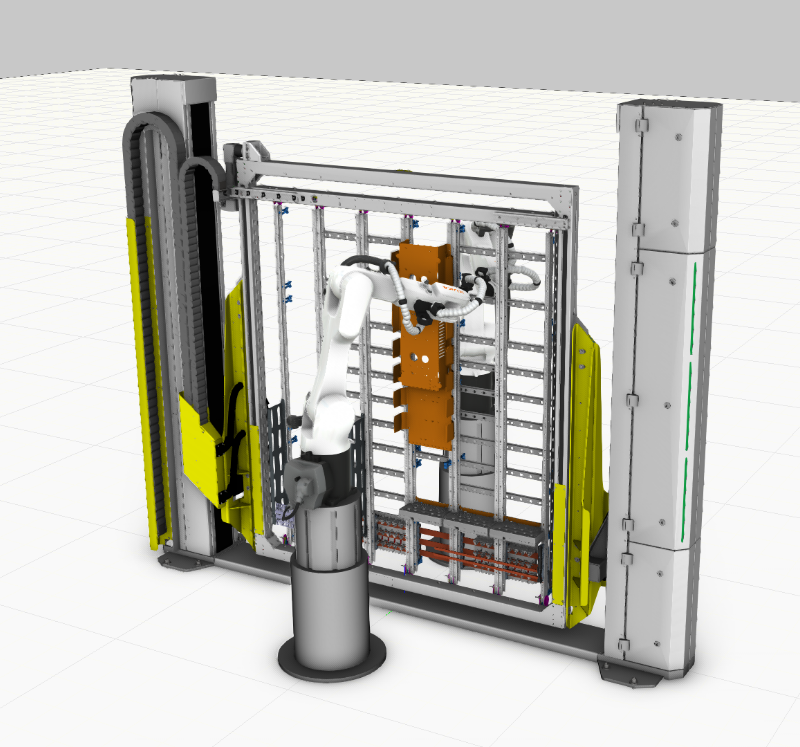

ProTekt – Präzisionsrobotik für das Testen von elektrischen Großgeräten

Motivation

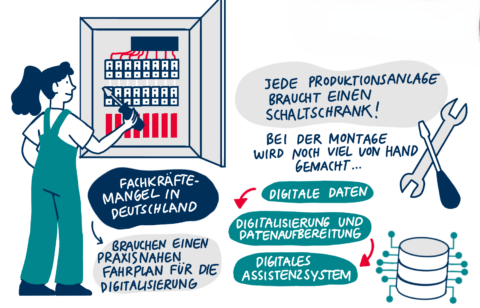

Schaltschränke sind entscheidend für die sichere und effiziente Steuerung elektrischer Systeme. Sie werden individuell ausgelegt und gefertigt. Dabei erfolgen Auslegung und Montage der Einbauten sowie die Prüfung überwiegend manuell. Das ist zeitaufwendig und erfordert qualifiziertes Fachpersonal, das zunehmend knapp wird. Die Endkontrolle ist ein wesentlicher Schritt, um Qualität und Sicherheit von Schaltschränken zu gewährleisten und langfristige Zuverlässigkeit zu sichern. Bisher gibt es keine Möglichkeit, individuell konfigurierte Geräte automatisiert zu prüfen. Durch die Entwicklung eines automatisierten Prüfsystems könnten einzelne Schaltschränke zuverlässig, schnell und mit deutlich geringerem Personalaufwand geprüft werden.

Ziele und Vorgehen

Ziel des KMU-innovativ Projekts ProTekt ist die Entwicklung eines flexiblen, selbstlernenden Prüfsystems zur automatisierten End-of-line-Prüfung von Schaltschränken. Als Kernelemente sollen dazu ein System zur automatischen optischen Inspektion (AOI) basierend auf klassischer Bildverarbeitung und maschinellen Lernverfahren sowie ein System zur vollautomatischen Kontaktierungsprüfung mit einem kollaborativen Roboter entwickelt werden. Neben der elektrischen Kontaktierung soll mit dem Robotersystem auch geprüft werden, ob alle Elemente fest verbaut sind. Schließlich soll ein Softwaresystem entwickelt werden, das basierend auf den Projektdaten die anzuwendenden Normen und Vorschriften identifiziert, die Daten für die AOI bereitstellt und automatisiert ein Prüfprogramm für die Kontaktierungsprüfung generiert.

Innovationen und Perspektiven

Bei erfolgreicher Umsetzung des Projekts können künftig in Einzelstückfertigung hergestellte Schaltschränke automatisiert geprüft werden. Dies ist deutlich weniger personal- und zeitintensiv und trägt zur Steigerung der Produktqualität und -sicherheit bei. Die Technik ist auf andere elektrische Großgeräte übertragbar und bietet daher großes Potential für KMU in der Einzelstück- bzw. Kleinserienfertigung.

Projektpartner

Das dreijährige Projekt wird gemeinsam mit unseren Partnern Mangelberger Elektrotechnik GmbH und E. Braun GmbH durchgeführt. Projektträger ist der PTKA. Weitere Informationen zur Fördermaßnahme finden Sie hier: https://www.zukunft-der-wertschoepfung.de/projekte/kmu-innovativ-praezisionsrobotik-fuer-das-testen-von-elektrischen-grossgeraeten-protekt/

SIMON: Pneumatische Schaltschrank-Intralogistik und optische MONtageassistenz

Beim Projekt “SIMON” handelt es sich um einen Innovationssprint im Rahmen des Datipilot-Programmes des BMBF. Gemeinsam mit dem Projektpartner “Rittal GmbH & Co. KG” soll die Effizienz und die Digitalierung im Schaltschrankbau gesteigert werden und die Standortattraktivität Deutschland auch für die manuellen Verdrahtungstätigkeiten erhalten bleiben. Das Projekt zielt darauf ab, ein ganzheitliches Werkerassistenzsystem für die Branche des Schaltschrankbaus zu gestalten. Die angestrebte Lösung basiert auf zwei technologischen Innovationen (1 und 2) und einem holistischen Gesamtziel (3):

- Prozesssicherer und energieeffizienter pneumatischer Transport von konfektionierten Kabeln

- Visuelle Darstellung von Verdrahtungs- und Montageinformationen auf der Montageplatte

- Integriertes Assistenzsystem mit vollautomatisierter Datenableitung

Teilprojekt Lehrstuhl FAPS

Das Teilprojekt des Lehrstuhl FAPS fokussiert die Erarbeitung theoretischer Grundlagen der technologischen Innovationen. Dazu werden neben einem theoretischen, analytischen Modell auch komplexe Simulationen aus Kombination von Computational Fluid Dynamics (CFD) und Discrete Element Method (DEM) für den pneumatischen Transport von biegeschlaffen Bauteilen entwickelt und validiert. Dadurch lassen sich energetische Optimierung insbesondere mit Hinblick auf den Druckluftverbrauch realisieren und die Erkenntnisse werden direkt in das Werkerassistenzsystem integriert.

Zur Visuellen Darstellung liefert der Lehrstuhl zunächst einen Ablauf zur automatisierten Datenaufbereitung von Schaltschrankkomponenten. Dazu wird Künstliche Intelligenz (KI) eingesetzt, um 3D-Daten semantisch aufzubereiten und notwendige Informationen, wie beispielsweise die Position und Ausrichtung einer Eingangsklemme, zu ermitteln. Ferner wird es mit diesen Bauteilinformationen möglich sein, mit einer ausgewählten Visualisierungstechnologie die zu verdrahtenden Klemmen zielgenau anvisieren zu können.

Im Kontext des Gesamtziels entwickelt der Lehrstuhl ein Gesamtkonzeptes für den vollständig automatisierten Datenfluss. Dadurch wird es möglich sein, dass Werkerassistenzsystem ausschließlich mit bestehenden Daten aus dem Schaltschrank-Engineering und den Bauteildaten zu versorgen, um die Assistenzstrategie, Intralogistik und Visualisierung ausführen zu können.

Ziele des Lehrstuhl FAPS

Der Lehrstuhl FAPS wird zum Erreichen der drei übergeordneten Ziele die im Folgenden dargestellten Arbeitsziele fokussieren und erreichen.

- Prozesssicherer und energieeffizienter pneumatischer Transport von konfektionierten Kabeln

- Aufstellung eines theoretischen Modells für die analytische Annährung des Transportverhaltens konfektionierter Kabel

- Aufbau und Validierung eines Simulationsmodells des Transportverhaltens zur energetischen Optimierung des Intralogistiksystems

- Visuelle Darstellung von Verdrahtungs- und Montageinformationen

- Entwicklung und Validierung einer Methodik zur automatisierten, semantischen Aufbereitung von CAD-Daten und 3D-Scan Punktewolken

- Integriertes Assistenzsystem mit vollautomatisierter Datenableitung

- Entwicklung eines Konzeptes für den vollständig automatisierten Datenfluss

Ziele der Rittal GmbH & Co. KG

Die Fa. Rittal wird sich zum Erreichen der übergeordneten Ziele auf die experimentelle Validierung sowie die nutzerzentrierte Entwicklung des Assistenzsystems konzentrieren.

- Prozesssicherer und energieeffizienter pneumatischer Transport von konfektionierten Kabeln

- Experimentelle Validierung

- Visuelle Darstellung von Verdrahtungs- und Montageinformationen

- Auswahl und Adaption einer anwendernahen Visualisierungstechnologie zur Darstellung der notwendigen Informationen

- Integriertes Assistenzsystem mit vollautomatisierter Datenableitung

- Anwendernahe Entwicklung der Softwarelösung zur Visualisierung

- Integration aller Teilsysteme in einem Montagearbeitsplatz mit Anschluss an das pneumatische Intralogistiksystem

Anwendungsnähe

Aufgrund des Charakters des Innovationssprints ist das Forschungsvorhaben sehr anwendungsnah konzipiert. Der direkte Transfer von Ergebnissen in die Industrie hat dabei oberste Priorität und wird durch projektbegleitende Anwenderworkshops und durch einen daraus resultierenden Leitfaden zur Implementierung des Werkerassistenzsystems realisiert. Interessierte Schaltschrankbauer sind herzlich eingeladen zu partizipieren und profitieren an und von anwendungsorientierter Forschung. Kommen Sie einfach auf die genannten Ansprechparter zu!

Die Anmeldephase zum ersten Anwenderworkshop ist gestartet! Hier finden Sie alle Details zur Veranstaltung.

RESTLADUNG: Entwicklung und hochautomatisierte Produktion einer DC-Wallbox mit Einzelphasenregelung

Das Projekt Restladung zielt darauf ab, Herausforderungen im Elektromobilitätssektor, insbesondere die ungleichmäßige Nutzung dreiphasiger Stromversorgung, zu bewältigen. Daher steht die Entwicklung einer hocheffizienten und kostengünstigen DC-Wallbox im Mittelpunkt, die durch eine optimierte Nutzung der Phasenkapazitäten und intelligente Regelungstechnik einen aktiven Phasenausgleich und damit eine effiziente Ladeinfrastruktur schafft. Das Projekt umfasst die Entwicklung einer kosteneffizienten DC-Wallbox auf Baisis einer Ein-Platinen-Lösung und einer passiven Wärmeabfuhr.

Teilprojekt Lehrstuhl FAPS

Das Teilprojekt des FAPS fokussiert neben dem automatisierungsgerechten Produktdesign insbesondere die hochpräzise Montage der Leistungselektronik in das Gehäuse. Besondere Berücksichtigung gilt demnach der optimalen Wärmekopplung beider Komponenten durch den Einsatz von 3D-Kameratechnik. Es werden der Einfluss von Fertigungs- und Montagetoleranzen auf das Kühlverhalten analysiert und zur Optimierung der Wärmeleitung ein Prozess des flexiblen Toleranzausgleichs mittels adaptiven Auftrages von wärmeleitfähigen Substanzen erarbeitet und im Zusammspiel mit einem darauffolgenden Schraubprozesses prototypisch untersucht.

Aufgaben Lehrstuhl FAPS

- Ist-Analyse von Wallbox und Hochstromanwendungen

- Konzeptentwicklung einer montagefreundlichen Einplatinenwallbox

- Ableitung von Designregeln, insb. für automatisierungsgerechtes Design

- Entwicklung der Prozessprototypen und Werkzeuge für die Hauptprozesse

- Detailplanung der Hardware und Steuerungsarchitektur für den Demonstrator

- Kinematiksimulation und Absicherung der Gesamtmontage im virtuellen Raum

- Mech. Aufbau, Bilderkennung, Erprobung der Prozesse an einem Demonstrator

- Wärmemonitoring und systematische Optimierung des Gapfillings zur Wärmekopplung

ARKIDES

Das BMWK-Forschungsprojekt “ARKIDES” im Rahmen des “GreenTech Innovationswettbewerbs” des Förderrahmens “Entwicklung digitaler Technologien” hat das automatisierte Recycling von Elektrotechnik und Schaltanlagen mit KI-gestützter, selbstlernender Demontage und Vorsortierung zum Ziel. Aktuell sind die manuellen und zeitaufwändigen Demontageprozesse ein Hindernis für eine effiziente Wiederverwertung von Rohstoffen und Komponenten im Bereich der Elektrotechnik. ARKIDES konzentriert sich daher auf die Entwicklung eines selbstlernenden Demontagesystems, das auf fortschrittlicher Robotertechnik und visueller Bauteilerkennung basiert. Diese innovative Herangehensweise verspricht eine deutliche Verbesserung der Effizienz bei der Wiederverwertung von Elektrotechnik und trägt zur Verringerung der Umweltbelastung bei.

Der Lehrstuhl FAPS übernimmt nicht nur die wissenschaftliche Begleitung des gesamten Projekts, sondern ist auch verantwortlich für das Teilvorhaben E-OdDS. In diesem Teilprojekt wird ein adaptives System zur Objekterkennung bei der datenbasierten Demontage von Elektrogroßgeräten, insbesondere Schaltschränken, entwickelt. Zudem widmet sich E-OdDS der Qualifizierung von Kunststoff-Recyclat-Bauteilen für die Wiederverwendung in mechatronischen Systemen. Durch die Forschungsarbeit im Rahmen von ARKIDES wird ein wichtiger Beitrag zur Förderung der Kreislaufwirtschaft und zur Nachhaltigkeit in der Elektrotechnikbranche geleistet. Das Projekt strebt an, neue technologische Lösungen zu entwickeln, die eine effiziente und umweltfreundliche Wiederverwertung von Elektrogroßgeräten ermöglichen und gleichzeitig die Potenziale von recycelten Kunststoffbauteilen in mechatronischen Systemen erschließen.

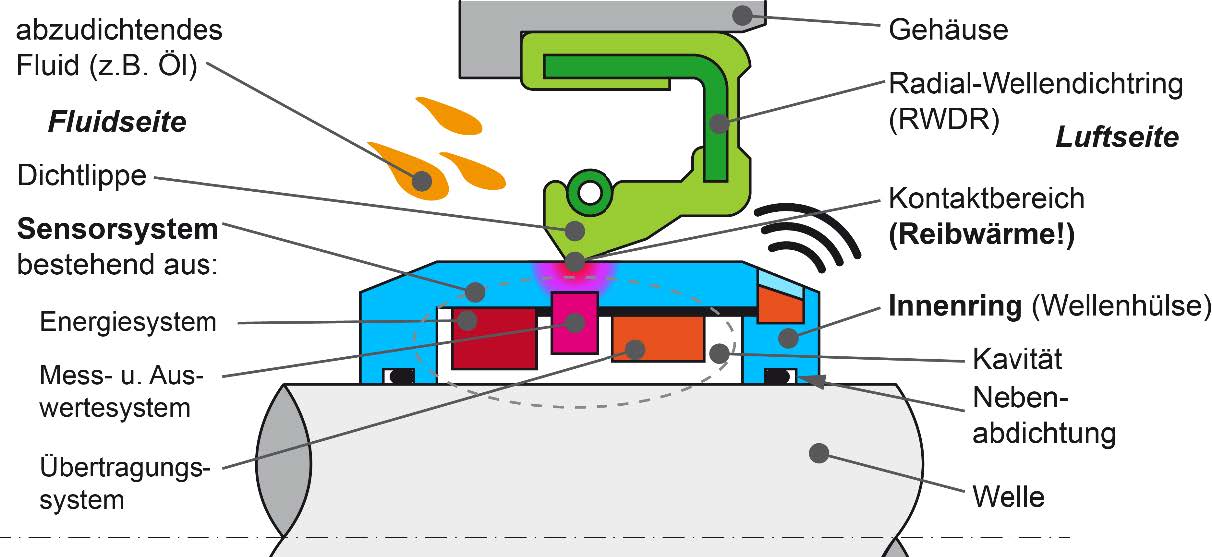

SmartSeal – Intelligente Wellen-Dichtungen mittels 3D-MID-Sensor-Integration

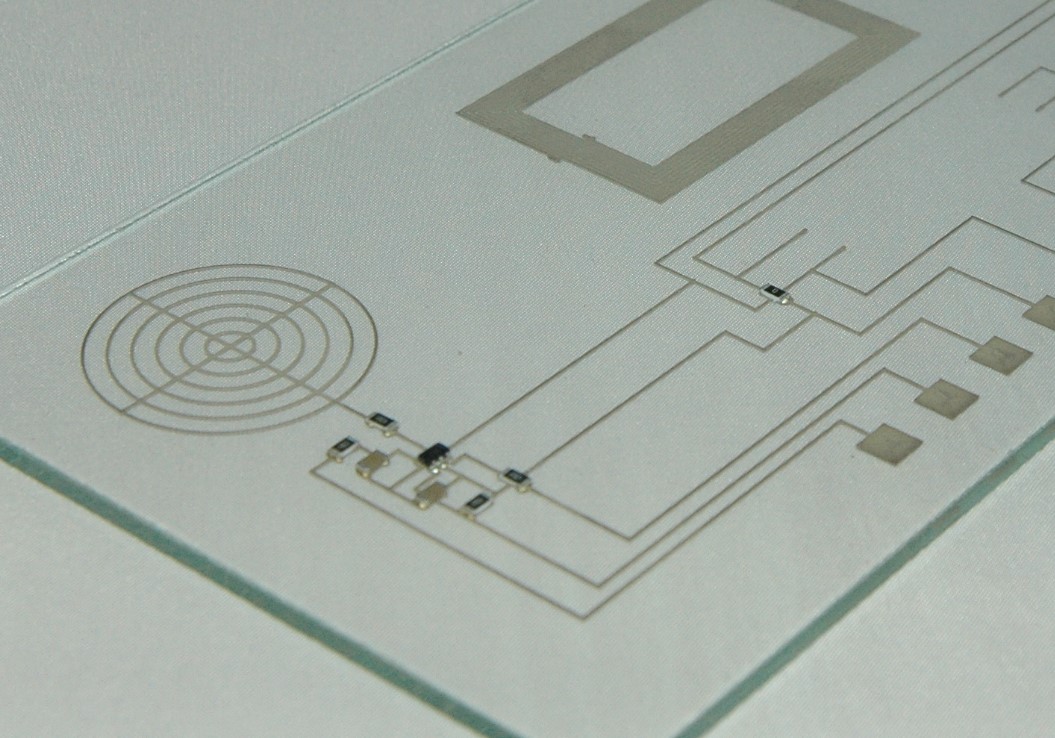

Das Forschungsprojekt “SmartSeal” adressiert die In-Situ-Überwachung von Radial-Wellendichtringen im Maschinenbau. Häufig fallen Radial-Wellendichtungen aufgrund thermischer Schädigung aus, wenn im Kontaktbereich des Dichtsystems zu viel Reibwärme entsteht und/oder diese Reibwärme nur schlecht an die Umgebung abgeführt werden kann. Um die Gefahr einer thermischen Schädigung zu beurteilen, muss die Temperatur im Kontaktbereich bislang entweder durch komplexe Simulationen, grobe Näherungsverfahren oder experimentell mit Hilfe von aufwendiger Messtechnik ermittelt werden. Ziel des Forschungsprojekts ist es, mittels 3D-MID-Technologien ein einfach bedienbares Sensorsystem in Wellenhülsen zu integrieren, mit dem die Tempe-ratur im Kontaktbereich von Radial-Wellendichtungen live im Betrieb ermittelt und berührungslos an eine Auswerteeinheit übermittelt werden kann. Die forschungsseitige Herausforderung in der Fertigung besteht in der erforderlichen Integrationsdichte und den rauen Betriebsbedingungen. Gleichzeitig stellt das Institut für Maschinenelemente der Universität Stuttgart mittels Simulationen und deren Abgleich am Prüfstand sicher, dass die in der Innenhülse gemessene Temperaturen einen Rückschluss auf die wahre Temperatur der Dichtlippe zulassen. Ziel dabei ist es auch, die optimale Position des Temperatursensors zu ermitteln.

Das IGF-Projekt 22854 N/1 der Forschungsvereinigung Räumliche Elektronische Baugruppen 3-D MID e.V. wird über das DLR im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirt-schaft und Klimaschutz aufgrund eines Beschlusses des Deut-schen Bundestages gefördert.

Next2OEM – Entwicklung einer digitalisierten und automatisierten Wertschöpfungskette für die Next-to-OEM-Leitungssatzfertigung

Das Forschungsvorhaben Next2OEM adressiert die gesamte Wertschöpfungskette von Leitungssatzsystemen für automobile Anwendungen. Ziel des Projektes ist die Digitalisierung und Automatisierung der Wertschöpfungskette, um ein Reshoring der Leitungssatzfertigung nach Deutschland zu ermöglichen. Für eine „Next-To-OEM-Leitungssatzfertigung“ werden hochautomatisierte Lösungen für die Leitungssatzproduktion und -montage in das Fahrzeug beim OEM entwickelt, als Demonstrator aufgebaut und verkettet. Mittels eines innovativen Informationsmodells, welches sowohl das Produkt als auch die neu entwickelten Produktionsprozesse semantisch beschreibt, wird die digitale Durchgängigkeit für die Orchestrierung der automatisierten Fertigung und Rückverfolgbarkeit auf Komponenten- und Prozessebene sichergestellt. Das Konsortium dieses Vorhabens umfasst Partner der kompletten Wertschöpfungskette. Dies stellt sicher, dass eine ganzheitliche Automatisierungslösungen für alle Prozessschritte von der Steckverbindungsherstellung und Kabelkonfektionierung, Formgebung, Leitungsschutz, Prüfung und Logistik bis zur Montage des Leitungssatzes ins Fahrzeug am Beispiel eines autarken Mittelkonsolen-Leitungssatzes erreicht wird. Durch prototypische Umsetzung der verketteten Gesamtanlage beim Konsortialführer AUDI AG wird die praktische Anwendbarkeit validiert und die Grundlage für eine mögliche Weiterentwicklung zum Serieneinsatz gelegt.

PrInterfaces

Ziel des Projektes PrInterfaces ist die Erforschung von Technologien für das hochwertige Kontaktieren von gedruckten Strukturen für den Aufbau von Level 3-Verbindungen zwischen elektronischen Baugruppen. Hierfür wurden mit dem Pierced-through- und Around-Crimpen, dem Bügellöten, dem ACF-Heißsiegeln und der Einpresstechnik vier vielversprechende Technologien identifiziert, die von den beiden Forschungsstellen strukturiert untersucht werden. Der Lehrstuhl FAPS betrachtet dabei das ACF-Heißsiegeln, welches als präzises und zuverlässiges Verfahren bekannt ist und sich sehr gut für flexible Substrate eignet, sowie die Einpresstechnologie. Dieses lötfreie Verfahren wird Bereits in andern Bereichen der Elektronikproduktion zur Erzeugung zuverlässiger und langlebiger Verbindungen genutzt. Hauptaugenmerk liegt dabei auf der Beurteilung der Langzeitzuverlässigkeit und der Modellierung von Versagensmechanismen.

Das Forschungsprojekt setzt hierbei folgende Schwerpunkte:

- Erstellung eines Anforderungskatalogs mit den assoziierten Partnern

- Fertigung von Teststrukturen und Aufbau der Kontaktierungssysteme

- Analyse der Langzeitzuverlässigkeit

- Entwicklung eines Anwenderleitfadens

AngElo: Anbindung gedruckter Elektronik an das Bordnetz

Ziel des Forschungsprojekts AngElo – Anbindung gedruckter Elektronik an das Bordnetz – ist die Entwicklung neuartiger Anbindungs- und Kontaktierungskonzepte für gedruckte Elektronik in der Luftfahrt. Hierfür werden mit Experten aus der Luftfahrtindustrie Anforderungen an die Verbindungen definiert und passende Konzepte entwickelt. Diese werden anschließend prototypisch gefertigt und charakterisiert. Dabei stehen insbesondere Umwelttests und Untersuchungen der Langzeitzuverlässigkeit im Vordergrund.

Das Forschungsprojekt setzt hierbei auf folgende Schwerpunkte:

- Expertengestützte Anforderungsanalyse

- Konzeptentwicklung für zuverlässige Kontaktierungen

- Fertigung von Prototyen unter Berücksichtigung von Automatisierungspotentialen

- Umwelttests und Zuverlässigkeitsprüfung nach relevanten Luftfahrtnormen

DeepCrimpact: Deep Learning basierte Crimpkraftkurvenanalyse zur holistischen, intelligenten Prozessüberwachung

Das Projekt DeepCrimpact wird vom Bundesministerium für Bildung und Forschung gefördert und hat als Ziel die Entwicklung einer Methode zur holistischen, intelligenten Analyse von Prozesskurven. Über einen Zeitraum von zwei Jahren mit Start am 1. Juli 2022, erfolgt die Entwicklung von DeepCrimpact durch den Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS). Projektpartner sind im Projekt die Firmen Schäfer Werkzeug- und Sondermaschinenbau GmbH, GKT Grüner Kabeltechnik und DD Kabelkonfektion Dropulic GmbH.

Das Ziel des Projekts DeepCrimpact ist die Entwicklung, Umsetzung und Validierung einer Deep Learning-basierten Kurvenüberwachung, welche eine gezielte, holistische und rückverfolgbare Prozessbewertung auf Basis von Prozesskurven zulässt. Die Auswertung der Crimpkraftkurven während des laufenden Betriebes ermöglicht die Detektion relevanter Fehlerbilder und Prozesszustände. Die intelligente Prozesskurvenüberwachung unterstützt somit die genaue Qualitätsbewertung ab der ersten produzierten Crimpverbindung und ressourceneffiziente Produktionsfreigabe.