Projektbeschreibung

Im Forschungsprojekt KS-Sim wird das Ziel verfolgt, Herstellern von Kalksandsteinen ein unterstützendes Werkzeug an die Hand zu geben, um Produktionsentscheidungen bezüglich des Einsatzes von Ressourcen und Produktionsmitteln fundiert absichern zu können. Mithilfe einer IT-Lösung, die den Ablauf der einzelnen Teilprozesse der Produktion von der Rohstoffbeschaffung bis hin zur Lagerung in einer Materialflusssimulation abbildet, sowie einer anknüpfenden Optimierungskomponente lassen sich bestehende Prozessabläufe analysieren, optimieren und entsprechende Anpassungen außerhalb des laufenden Werksbetriebs testen.

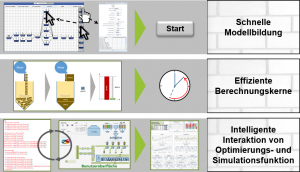

Aufbauend auf einer Sondierung der notwendigen Daten und Maschinenparameter wurde eine für den Einsatz im täglichen Geschäftsbetrieb geeignete Modellierung entwickelt, die sich durch kurze Laufzeiten und ausreichend detaillierte Auswertungen auszeichnet. Daraus wurde ein Baukasten-Modell abgeleitet, um jede beliebige Werkskonfiguration ohne großen Anpassungsaufwand zügig abbilden zu können. Abgeleitet aus Ergebnissen verschiedener Fallstudien ergänzen Optimierungsalgorithmen das Simulationsmodell, um für bestehende Abläufe oder Modelle in kritischen Bereichen automatisch Verbesserungspotenziale zu errechnen.

Für Kalksandsteinwerke ergibt sich aus der Anwendung des beschriebenen Systems der Vorteil, dass die vorliegenden komplexen Produktionsabläufe wesentlich beherrschbarer werden. Vor dem Hintergrund des zunehmenden Fachkräftemangels in dieser Branche können die derzeit weitgehend auf individueller Sachkenntnis basierenden Entscheidungen durch fundiert errechnete Auswertungen der IT-Lösung ersetzt werden. Somit ist der Erhalt der bestehenden Planungsqualität gewährleistet, die durch ausgefeilte Optimierungsalgorithmen und die Möglichkeit des Testens unzähliger Szenarien zusätzlich an Güte gewinnt.

Die genannte Methodik ist aufgrund ihrer generischen Entwicklung sehr gut für die Übertragung auf andere urformende Fertigungen in der Prozessindustrie geeignet. Insbesondere der energieintensive Chargenprozess bei der Autoklavierung konnte effizient und dennoch detailgenau in das Modell integriert werden, sodass hier automatisch Optimierungsmöglichkeiten generiert und Einsparpotenziale dargestellt werden.