Index

ResiKomp – Stärkung der Resilienz für Wertschöpfungsnetzwerke durch Kompetenzdepots

Projekt ResiKomp – Resilienz durch Kompetenzdepots stärken

Das Projekt ResiKomp zielt darauf ab, die Krisenfestigkeit von Unternehmen in volatilen Märkten zu erhöhen. Globale Unsicherheiten, Lieferkettenstörungen durch Pandemien, geopolitische Konflikte oder technologische Umbrüche wie die Elektromobilität stellen Unternehmen vor wachsende Herausforderungen.

Kern des Projekts ist der Aufbau sogenannter Kompetenzdepots – digitaler Plattformen, über die Unternehmen Wissen, Fähigkeiten und Ressourcen branchenübergreifend austauschen können. So können sie schneller und effizienter auf Störungen reagieren und gegenseitig von Kompetenzen profitieren.

Die zentralen Ziele von ResiKomp sind:

-

Identifikation kritischer Kompetenzen und Risiken in Lieferketten durch digitale Simulationen.

-

Entwicklung von Maßnahmen zur Risikominimierung, darunter Krisenreaktionspläne und Schulungen.

-

Förderung der unternehmensübergreifenden Zusammenarbeit, um Ressourcen besser zu nutzen und Abhängigkeiten zu verringern.

Neben praktischen Lösungen für Unternehmen liefert das Projekt auch wissenschaftliche Impulse zur Gestaltung resilienter Wertschöpfungsnetzwerke. Langfristig soll ResiKomp Unternehmen befähigen, auch in Krisenzeiten wettbewerbsfähig und anpassungsfähig zu bleiben.

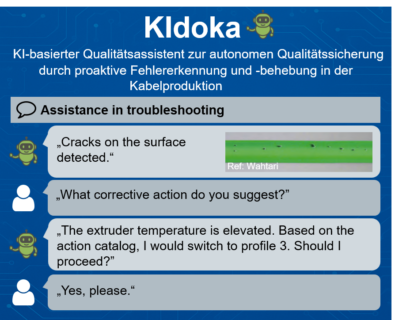

KIdoka – KI-basierter Qualitätsassistent zur autonomen Qualitätssicherung durch proaktive Fehlererkennung und -behebung in der Kabelproduktion

Konventionelle Qualitätskontrollsysteme in der Produktion beschränken sich meist auf die reine Fehlererkennung und liefern lediglich binäre Bewertungen – Gutteil oder Schlechtteil. Eine systematische Unterstützung bei der Ursachenanalyse oder Fehlerbehebung bleibt dabei ebenso aus wie die gezielte Einbindung des wertvollen Prozesswissens erfahrener Bediener, das bislang kaum in digitale Systeme überführt wird.

Genau hier setzt das Forschungsprojekt KIdoka an: Ziel ist die Entwicklung eines KI-basierten Qualitätsassistenten, der über die klassische Fehlererkennung hinaus auch Ursachen identifiziert und direkt Maßnahmen zur Fehlerbehebung vorschlägt und autonom umsetzt. Der Name KIdoka orientiert sich am Jidoka-Prinzip des Toyota-Produktionssystems, das Automatisierung mit menschlichen Zügen verbindet – also Maschinen befähigt, Fehler selbstständig zu erkennen, zu bewerten und bei Bedarf einzugreifen. KIdoka überträgt dieses Prinzip in das Zeitalter der Künstlichen Intelligenz.

Herzstück des Qualitätsassistenten sind Vision Language Models (VLMs), die Funktionen der Computer Vision und der Verarbeitung natürlicher Sprache (Natural Language Processing, NLP) miteinander verbinden. Das System ist direkt an die Maschinensteuerung angebunden und ermöglicht somit die direkte Kommunikation in natürlicher Sprache mit der Anlage, um Maschinenparameter abzufragen oder anzupassen – ganz ohne komplexe Bedienoberflächen. Der Qualitätsassistent wird im Prozessschritt der Mantelextrusion in der Kabelproduktion erprobt und evaluiert.

Das dreijährige Verbundvorhaben KIdoka wird gemeinsam mit unseren Partnern HELU KABEL GmbH und Kühne+Vogel Prozessautomatisierung Antriebstechnik GmbH durchgeführt.

EdgeAI4DC

Das Forschungsvorhaben EdgeAI4DC adressiert den energieoptimierten Betrieb von Netzteilnehmern durch den Einsatz einer innovativen Netzarchitektur in Kombination mit einem Edge-KI-basierten Energiemanagement. Grundlage dieser Netzarchitektur sind industrielle Gleichstromnetze (DC-Netze), welche sich durch höhere Energiesparpotenziale, die Nutzung von Rekuperationseffekten und die erleichterte Anbindung regenerativer Energieerzeuger und Speicher gegenüber konventionellen Wechselstromnetzen (AC-Netze) auszeichnen. Im Rahmen des Projekts werden für die flexible An-kopplung von Netzteilnehmern an das DC-Netz sogenannte „Smart Grid Boxen“ für DC-Netzabzweige entwickelt, die sowohl mit der notwendigen Schalt- und Schutztechnik sowie Leistungselektronik aus-gestattet sind, als auch mit einem Edge-Gerät zur lokalen Datenverarbeitung. Diese SGB bilden die Grundlage für den Betrieb eines dezentralen intelligenten Multiagenten-basierten Energiemanage-ments zur Optimierung des Gesamtsystems.

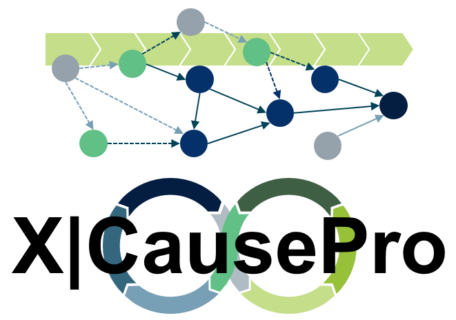

X|CausePro – Expert-Driven Causal Machine Learning in Electronics Production

Eine der größten Herausforderungen in der modernen Elektronikproduktion ist die steigende Komplexität von Fertigungsprozessen, insbesondere getrieben durch immer kleinere Dimensionen und zunehmende Funktionalitätsintegration. Zahlreiche Einflussparameter und deren Wechselwirkungen bestimmen die Produktqualität und werden durch konventionelle Methoden immer schwerer beherrschbar. Klassische Machine Learning-Ansätze, die auf reiner Mustererkennung und Korrelation basieren, stoßen hier an ihre Grenzen, wenn es um die Identifikation tatsächlicher Ursache-Wirkungs-Beziehungen geht. Causal Machine Learning (Causal ML) stellt hingegen einen ganzheitlichen Ansatz dar, der es ermöglicht, kausale Zusammenhänge präzise zu quantifizieren und gezielt zu beeinflussen.

Das Verbundvorhaben X|CausePro verfolgt einen innovativen Ansatz zur Überwindung dieser Herausforderungen. Durch die synergetische Kombination von Large Language Models (LLMs), kausalem maschinellen Lernen und einer eventbasierten Dateninfrastruktur sollen nicht nur die Einstiegsbarrieren für kausale Analysen in der Produktion gesenkt, sondern auch nachhaltige Verbesserungen in Produktqualität und Prozesseffizienz erzielt werden.

Im Zentrum des Forschungsvorhabens steht die Entwicklung Methodik, die das Domänenwissen der Elektronikproduktion mithilfe von LLMs automatisiert in Kausalgraphen transformiert. Dieser innovative Ansatz ermöglicht es, verteiltes Expertenwissen aus verschiedenen Quellen zu zentralisieren und formalisieren und durch die Analyse von Produktionsdaten bisher unentdeckte Kausalzusammenhänge zu erschließen. Die Integration in ein speziell für die Fertigung konzipiertes Causal ML-Framework mit Low-Code-Funktionalität und einem intelligenten LLM-Assistenzsystem wird auch Domänenexperten ohne tiefgreifende KI-Kenntnisse den Zugang zu fortschrittlichen kausalen Analysemethoden eröffnen.

Das dreijährige Projekt wird in einem starken Konsortium aus Forschung und Industrie realisiert. Gemeinsam mit den Partnern Ancud IT-Beratung GmbH, PRÜFREX engineering e Motion GmbH & Co. KG und der Schäffler AG sowie den assoziierten Partnern embedded ocean GmbH und Valeo Schalter und Sensoren GmbH arbeiten wir an Lösungen, die Unternehmen helfen, den Paradigmenwechsel hin zu kausal fundierten, datengetriebenen Entscheidungsprozessen in der Produktion erfolgreich zu vollziehen.

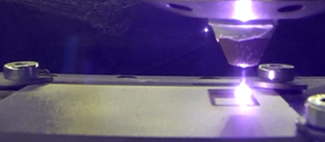

CeraClad – Qualifizierung des Laserpulverauftragsschweißen für die schnelle, flexible und direkte Erzeugung leitfähiger Strukturen auf dreidimensionalen Keramiksubstraten

Die fortschreitende Miniaturisierung und die steigenden Anforderungen an Ressourceneffizienz, Leistungsfähigkeit und Variantenvielfalt stellen die Elektronikindustrie vor Herausforderungen. Traditionelle Leiterplattentechnologien stoßen hinsichtlich Materialeinsatz, Prozesskette und Umweltverträglichkeit dabei an ihre Grenzen. Hier kommen Mechatronic Integrated Devices (3D-MID) ins Spiel, die durch räumliche Integration auf Leiterplattenebene kompakte elektronische Systeme mit hoher Funktionsdichte ermöglichen. Die dreidimensionalen, elektrisch isolierenden Grundköper werden im Stand der Technik über Metallisierungsverfahren wie die Laser Direk Strukturierung oder Prozessen der additiven Fertigung mit Leiterbahnen versehen und anschießend mittels Bestück- und Fügeprozesse zu funktionalen Baugruppen aufgebaut. Während die Anforderungen an elektronische Baugruppen zu höhere Strömen und Temperaturen steigen, ist die 3D-MID Technologie aktuell noch auf temperatursensitive Kunststoffe und Verfahren mit geringen Metallisierungsstärken beschränkt. Durch das Projekt CeraClad soll diese Lück durch die Qualifizierung des Laserpulverauftragschweißen (LPAS) für die schnelle, flexible und direkte Erzeugung leitfähiger Strukturen auf dreidimensionalen Keramiksubstraten geschlossen werden.

Im Projekt CeraClad (FKZ 01IF23410N) beforscht der Lehrstuhl FAPS in Kooperation mit dem Laserzentrum Hannover (LZH) und einem aus 14 Unternehmen, davon 8 KMUs, bestehenden projetbegleitenden Ausschuss (PbA) im Rahmen der industriellen Gemeinschaftsförderung (IGF) über 2 Jahre die Metallisierung keramischer Substrate, wobei im ersten Schritt ein zweistufiger Metallisierungsprozess mit niedrigschmelzender Kupfer-Phosphor-Haftvermittlungsschicht und elektrisch funktionalisierender Kupferschicht etabliert werden soll. Aufbauend wird im zweiten Schritt die Bestückung der resultierenden Schaltungsträger mit elektronischen Bauelelementen betrachtet, sodass zum Ende des Projektes ein Technologiedemonstrator resultiert.

LLM-SE – Large Language Model unterstütztes Systems Engineering

Eine der größten Herausforderungen bei der Entwicklung interdisziplinärer Systeme ist die Komplexität, die mit der Anzahl der Teilsysteme, Disziplinen, Technologien sowie deren Verknüpfungen und Abhängigkeiten zunimmt. Bei mechatronischen Systemen ist der Abstimmungs- und Synchronisationsaufwand zwischen den Entwicklungsarbeiten der verschiedenen Fachdisziplinen wie Mechanik, Elektronik und Software besonders ausgeprägt. Modelbasiertes Systems Engineering (engl.: „Model-based Systems Engineering”, MBSE) stellt einen ganzheitlichen Ansatz zur umfassenden Modellierung, Koordination und Parallelisierung dar, der zur Beherrschung der Komplexität beiträgt und damit das Ziel einer verbesserten Ressourcennutzung im Engineeringprozess unterstützt. Der Entwurf von Systemen erfolgt dabei nicht wie traditionell über Dokumente, sondern auf Basis maschinenlesbarer Modelle, die typischerweise in Form der UML (Unified Modeling Language) oder SysML (Systems Modelling Language) erstellt werden. Trotz der zahlreichen Vorteile ist das MBSE in der Praxis noch nicht zureichend verbreitet. Dies liegt insbesondere an den hohen Einstiegshürden im Mittelstand, die u.a. durch die Vielzahl und Komplexität der Verwendbarkeit von Diagrammtypen, deren Erstellung, Verwaltung und kontinuierliche Weiterentwicklung notwendig sind, um ein entsprechendes System vollständig beschreiben zu können.

Das Forschungsprojekt LLM-SE sieht das Potenzial und verfolgt das Ziel, durch die Einführung von Large Language Models (LLM), die derzeit durch Bild- und Textverarbeitungsverfahren besondere öffentliche Aufmerksamkeit erfahren, Einstiegsbarrieren abzubauen und gleichzeitig die Entwicklungseffizienz und -qualität in der MBSE zu steigern. Dazu wird ein an der Philosophie und Struktur der MBSE orientiertes Assistenzsystem unter Anwendung von Large Language Modellen zur Teilautomatisierung des Engineeringprozesses mechatronischer Systeme von der Anforderungsanalyse bis zur virtuellen Inbetriebnahme entwickelt. Dieses soll Benutzereingaben wie Anforderungen und Anpassungen interpretieren, durch die Verfügbarkeit von unternehmensspezifischen Produktkatalogen, historischen Projektdaten und Best Practices in individuelle, modellbasierte Lösungen transformieren und diese durch geeignete Validierungs- und Verifizierungsmechanismen absichern. Dadurch werden eine deutliche Effizienzsteigerung der Planungsprozesse sowie eine frühzeitige Fehlerreduktion und -vermeidung durch automatisierte Verifikation und Validierung erreicht. Dies vereinfacht die Koordination und reduziert den operativen Aufwand in Engineering-Projekten und versetzt den bayerischen Mittelstand im Sondermaschinenbau in die Lage, die Transformation vom dokumentengetriebenen Engineering zum durchgängig digitalen MBSE zu bewältigen.

LiEp – Laserbearbeitung von Oberflächen in der Elektronikproduktion

Die zunehmende Elektrifizierung der individuellen Mobilität, die Energiewende sowie die Effizienzsteigerung industrieller Prozesse führen zu einem großen Bedarf an leistungselektronischen Wandlern. Diesem Bedarf muss produktionstechnisch mit robusten und automatisierten Fertigungskonzepten begegnet werden, um die Wertschöpfung am Industriestandort Deutschland sichern zu können. Die komplexe und mehrstufige Fertigungskette von Leistungsmodulen erfordert vor allem für hohe Produktionsvolumen funktionale und reproduzierbare Oberflächen, welche in immer kürzeren Entwicklungszyklen flexibel und schnell an neuartige Fügeaufgaben angepasst werden müssen. Die laserbasierte Vorbereitung von technischen Oberflächen in der Elektronikproduktion zeigt hierfür großes Potential auf und soll im Rahmen des Projektes für den industriellen Einsatz entlang der Fertigungskette von leistungselektronischen Modulen erforscht werden.

Ziel des Projektes ist es eine intelligente und bedarfsgerechte Laserbearbeitung zu ermöglichen, welche basierend auf Material-und Prozessmodellen den Sollzustand für anfallende Fügeaufgaben bauteilspezifisch herstellt. Durch den selektiven Charakter örtlich hochauflösender Lasersysteme sollen energie- und kostenintensive Reinigungs- und Vorbehandlungsschritte wie nasschemisches Waschen oder plasmabasierte Kammersysteme innerhalb der Elektronikfertigung substituiert und der CO2-Fußabdruck der Produktion gesenkt werden. Neben fortschrittlichen Belichtungsansätzen zur Realisierung funktionaler Oberflächen soll auch die Beurteilung des Ausgangszustandes hinsichtlich Verunreinigungen, Anomalien und Oberflächeneigenschaften linienintegriert ermöglicht werden. Durch den flexiblen Charakter und die gute Verfügbarkeit von Lasersystemen können so Entwicklungszyklen innerhalb des Produktentstehungsprozesses verkürzt werden, sodass neuartige Lösungen dem Markt schneller bereitgestellt werden können und die Wettbewerbsfähigkeit und Markposition verbessert werden kann. Dies wird vor allem durch die Vielzahl an Kombinationsmöglichkeiten unterschiedlicher Aufbau- und Verbindungskonzepte in elektronischen und leistungselektronischen Baugruppen erforderlich. Über die Realisierung von funktionalen Oberflächen hinaus muss auch die Nutzbarmachung der Oberflächen innerhalb der Prozesskette und Fertigungsumgebung sichergestellt werden, da gemäß dem Stand der Forschung lasergenerierte Effekte durch Alterung teilweise verloren gehen. Hier sollen geeignete Handhabungs- und Montagelösungen erforscht werden, die der Degradation der erzielten Oberflächeneigenschaften innerhalb der Produktionsumgebung entgegenwirken.

ProTekt – Präzisionsrobotik für das Testen von elektrischen Großgeräten

Motivation

Schaltschränke sind entscheidend für die sichere und effiziente Steuerung elektrischer Systeme. Sie werden individuell ausgelegt und gefertigt. Dabei erfolgen Auslegung und Montage der Einbauten sowie die Prüfung überwiegend manuell. Das ist zeitaufwendig und erfordert qualifiziertes Fachpersonal, das zunehmend knapp wird. Die Endkontrolle ist ein wesentlicher Schritt, um Qualität und Sicherheit von Schaltschränken zu gewährleisten und langfristige Zuverlässigkeit zu sichern. Bisher gibt es keine Möglichkeit, individuell konfigurierte Geräte automatisiert zu prüfen. Durch die Entwicklung eines automatisierten Prüfsystems könnten einzelne Schaltschränke zuverlässig, schnell und mit deutlich geringerem Personalaufwand geprüft werden.

Ziele und Vorgehen

Ziel des KMU-innovativ Projekts ProTekt ist die Entwicklung eines flexiblen, selbstlernenden Prüfsystems zur automatisierten End-of-line-Prüfung von Schaltschränken. Als Kernelemente sollen dazu ein System zur automatischen optischen Inspektion (AOI) basierend auf klassischer Bildverarbeitung und maschinellen Lernverfahren sowie ein System zur vollautomatischen Kontaktierungsprüfung mit einem kollaborativen Roboter entwickelt werden. Neben der elektrischen Kontaktierung soll mit dem Robotersystem auch geprüft werden, ob alle Elemente fest verbaut sind. Schließlich soll ein Softwaresystem entwickelt werden, das basierend auf den Projektdaten die anzuwendenden Normen und Vorschriften identifiziert, die Daten für die AOI bereitstellt und automatisiert ein Prüfprogramm für die Kontaktierungsprüfung generiert.

Innovationen und Perspektiven

Bei erfolgreicher Umsetzung des Projekts können künftig in Einzelstückfertigung hergestellte Schaltschränke automatisiert geprüft werden. Dies ist deutlich weniger personal- und zeitintensiv und trägt zur Steigerung der Produktqualität und -sicherheit bei. Die Technik ist auf andere elektrische Großgeräte übertragbar und bietet daher großes Potential für KMU in der Einzelstück- bzw. Kleinserienfertigung.

Projektpartner

Das dreijährige Projekt wird gemeinsam mit unseren Partnern Mangelberger Elektrotechnik GmbH und E. Braun GmbH durchgeführt. Projektträger ist der PTKA. Weitere Informationen zur Fördermaßnahme finden Sie hier: https://www.zukunft-der-wertschoepfung.de/projekte/kmu-innovativ-praezisionsrobotik-fuer-das-testen-von-elektrischen-grossgeraeten-protekt/

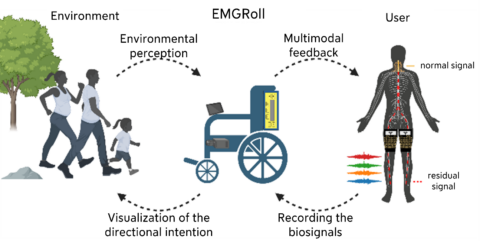

EMGRoll – Intuitive Steuerung von Rollstühlen mittels hochaufgelöster Muskelsignale

Mobilitätseinschränkungen haben weitreichende Folgen für den Alltag der Betroffenen und führen neben der körperlichen Einschränkung häufig auch zu psychischen Problemen. Der Rollstuhl stellt für die Betroffenen die einzige Möglichkeit dar, am täglichen Leben teilzunehmen. Aufgrund von Funktionseinschränkungen der oberen Extremitäten, beispielsweise durch eine Querschnittlähmung, können jedoch nicht alle Menschen mit Behinderung einen klassischen Rollstuhl bedienen. Auch die Bedienung eines elektrisch angetriebenen Rollstuhls ist davon betroffen. Neben körperlichen Einschränkungen können auch unzureichende motorische oder kognitive Fähigkeiten ein Hindernis für die selbstständige Nutzung eines Rollstuhls darstellen und damit die Teilhabe am täglichen Leben einschränken.

Ziel von EMGRoll ist die Erforschung eines Sensorkits, das durch die Kombination von EMG-Signalen und Sensoren zur Umgebungserfassung eine intuitive und assistierte Steuerung von elektrisch angetriebenen Rollstühlen ermöglicht. Basierend auf der Erkenntnis, dass bei den meisten querschnittgelähmten Patienten noch eine neuronale Verbindung zwischen Gehirn und Muskeln besteht, hat das n-squared lab unter Leitung von Prof. Dr. Alessandro Del Vecchio ein Brain-Machine-Interface entwickelt. Dieses soll in EMGRoll auf die unteren Extremitäten erweitert werden, um die Bewegungsintention der Beine zu messen und an die Steuerung des Rollstuhls weiterzugeben. Um die Bewegungsintention intelligent an die Umgebung anzupassen, soll die vom Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) unter Leitung von Prof. Dr. Jörg Franke entwickelte autonome Navigation für Rollstühle genutzt werden, um eine geteilte Steuerung des Rollstuhls zwischen Nutzer und intelligenter Maschine zu erforschen.

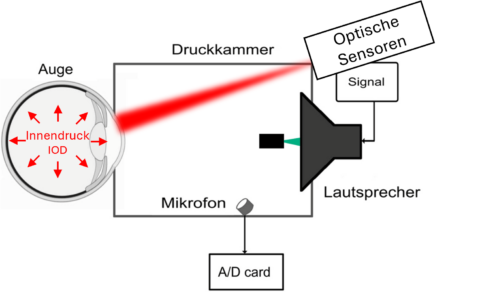

PreciEye – Präzisierung der berührungslosen Augeninnendruckmessung zur Selbstdiagnostik

Glaukome sind weltweit eine der häufigsten Ursachen für Erblindungen und betreffen insbesondere ältere Menschen. In Deutschland erkranken etwa 2-4 % der über 65-Jährigen an dieser Krankheit, was jährlich zu 1.000 Neuerblindungen führt.

Das Glaukom entsteht durch eine Degeneration der neuronalen Ganglienzellen im Sehnerv, häufig infolge eines erhöhten Augeninnendrucks (IOD). Dieser erhöhte Druck ist ein wesentlicher Risikofaktor, und seine Senkung bleibt die einzige Behandlungsoption. Die frühzeitige Erkennung und Behandlung dieser Degeneration ist essentiell, da der bisherige Verlust der Sehfähigkeit nicht rückgängig gemacht werden kann. Für eine optimale Diagnose und Therapieplanung ist die Erfassung einer Tagesdruckkurve notwendig, da diese über den Tagesverlauf stark schwankt.

Um eine augenschonende und selbstständige Messung zu ermöglichen, wurde am BIMAQ ein Konzept erarbeitet, bei dem der IOD kontaktlos aus der Schwingungscharakteristik des Auges bestimmt wird. Da die Messung indirekt erfolgt und von der Handhabung des Geräts abhängig ist, sollen die Ergebnisse im Projekt PreciEye über zusätzliche Sensorik und durch maschinelles Lernen abgesichert werden.