Projektbeschreibung

Molded Interconnect Devices (MIDs) sind meist thermoplastische 3D-Substratmaterialien, die typischerweise zunächst Laserdirektstrukturiert (LDS) und danach außenstromlos mit Kupfer, Nickel und Gold metallisiert werden. Dabei fungiert das direkt auf dem Substrat befindliche Kupfer als elektrischer Leiter, während die Nickelschicht die Diffusionsbarriere zur Goldoberfläche darstellt. Letztere ermöglicht verschiedene Aufbau- und Verbindungstechniken (AVT) für elektronische Komponenten wie z.B. Löten, leitfähiges Kleben und Drahtbonden, um schließlich komplexe Schaltungsträger mit einer hohen Integrationsdichte zu erhalten.

Die Zuverlässigkeit der metallischen Leiterbahnen auf LDS-fähigen Substratwerkstoffen ist eine wesentliche Grundvoraussetzung für die brachenübergreifende Anwendung von MIDs. Eine Befragung von Vertretern aus der Industrie zum Thema Zuverlässigkeit von MIDs ergab, dass Delamination sowie die Entstehung von Mikrorissen in den Leiterbahnen die häufigsten Ausfallursachen von MIDs darstellen. Daher ist das Bestreben groß diese beiden Ursachen weitmöglichst zu unterbinden, um so die Zuverlässigkeit und Lebensdauer von MIDs deutlich zu steigern und deren Marktdurchdringung weiter voranzutreiben.

Herausforderung

Ausfallursache 1: Delamination

Die Wahl des Substratmaterials und der verwendete Laserparametersatz beeinflussen maßgeblich sowohl die Haftfestigkeit zwischen Substrat und Kupfer als auch die Differenz deren thermischer Ausdehnungskoeffizienten. Letzteres ist nicht nur für die Anwendung von MIDs bei erhöhten Temperaturen relevant, sondern spielt auch für die AVT, z.B. beim Löten, eine wesentliche Rolle.

Ausfallursache 2: Mikrorisse

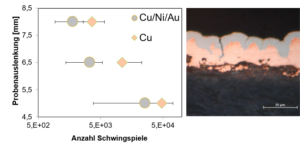

Studien im Rahmen der AiF Vorhaben LDS-MID-ChaMP (16737N) und MetaZu (19754N) haben gezeigt, dass Leiterbahnrisse überwiegend in der Nickelschicht entstehen. Diese Mikrorisse weiten sich durch weitere Belastung aus und dringen in die Kupferschicht vor. Bei zu großer Belastung führen diese schließlich zum Ausfall der Leiterbahn und damit zum Versagen des Schaltungsträgers.

Lösungsansatz

Um die beiden genannten Ausfallursachen zu eliminieren werden im geplanten AiF Vorhaben NiMm3 drei aufeinander aufbauende Themen adressiert.

1. Wechselwirkung zwischen Substratmaterial und Kupfermetallisierung

Es werden verschiedene Substratmaterialien betrachtet. Zusätzlich zu Thermoplasten kommen Duroplaste und Keramiken für einen erweiterten Einsatzbereich von 3DSchaltungsträgern infrage. Durch Variation der Laserparametersätze wird Einfluss auf Rauheit und Haftfestigkeit, und dadurch auf die Zuverlässigkeit der Leiterbahn unter mechanischer und thermischer Belastung (Biegewechselfestigkeitstests und Umwelttests) genommen. Bildgebende Verfahren wie die Ultraschall-Mikroskopie (SAM) und die Untersuchung von Querschliffen mittels Rasterelektronenmikroskopie können weitere wichtige Erkenntnisse liefern.

2. Alternative, nickelfreie Schichtsysteme

Es werden verschiedene nickelfreie Schichtsysteme untersucht und mit dem etablierten Schichtsystem Cu/Ni/Au verglichen. Mögliche Varianten sind hierbei Cu/Ag, Cu/Sn, Cu/Pd/Au, Cu/Au sowie Cu/OSP (org. Passivierung). Auch hier werden Leiterbahnen u.a. unter mechanischer und thermischer Belastung betrachtet. Wobei nicht nur das Schichtsystem variiert wird, sondern auch die Schichtdicke der einzelnen Komponenten.

3. AVT und Einfluss des Lötprozesses

Die Bestückung mit elektronischen Komponenten ist in der MID Technologie ein wesentlicher Schritt hin zu hochintegrierten Schaltungsträgern. Daher wird abschließend die Korrosionsbeständigkeit und Lötbarkeit bzw. Bondbarkeit der verschiedenen Oberflächen-Finishes betrachtet, sowie der Einfluss des Lötprozesses auf die Haftfestigkeit der Metallisierung z.B. mittels Schertests und SAM untersucht.